主轴转速对半导体芯片切割品质的影响

方素平 小森雅晴 赵宇 植山知树 廣恒辉夫 梅雪松

西安交通大学机械制造系统国家重点实验室 京都大学 陕西省计量科学研究院,西安 T OW A 株式会社

摘要:

针对目前大量使用的有机材料基板芯片和使用量相对较少的铜板基板芯片,分别设计了一组实验,并对由实验切割出来的芯片的主要评价项目逐项进行了检测,明确了主轴转速对两种芯片的外形尺寸误差、芯片的喇叭口现象、切断面的角度误差、崩碎坑的数量和大小、表面粗糙度等的影响;得出了不管是哪一种基板的芯片,出现不合格的主要是崩碎坑指标这一结论。通过分析和比较,得出了实际使用的主轴转速不宜低于15000r/min 这一对于高速切割机的设计和切割工艺的制定具有重要参考价值的结论。

0 引言

由于大规模集成电路制造技术的进步,除了CP U 芯片和大规模存储器芯片等少数芯片之外,目前在笔记本计算机、液晶显示器、薄形电视机、手机及各种随身携带的视频与音像器件中大量使用的 IC 芯片,其外形尺寸已经被做得非常小。在制造过程中,这类 IC 芯片常被整齐而又紧密地排列在一块基板上,封装时常常将这些紧密排在一起的几片至几十片甚至上百片的芯片当作一个大块,在同一模具腔内用树脂将其一起封装起来,然后将其进行纵横切割,切成一片一片的芯片[1] 。将做在基板上的芯片切成单片的芯片,这一工作目前一般采用高速切割机来完成[2] 。本文探讨了采用高速切割机切割芯片时,切割机主轴的转速对芯片的切割品质的影响,在大量的切割实验的基础上,对实验结果进行分析和对比,揭示主轴转速对半导体芯片切割品质的各项评价指标的影响规律,为半导体芯片切割工艺的制定和半导体芯片切割机的研发提供理论依据。

1 主轴转速对芯片切割品质影响实验

为了查明主轴转速对芯片切割品质的影响,并进一步找出其内在的规律,我们设计了一组半导体芯片的切割实验。切削条件如表1所示,所用的砂轮为一种圆型薄片砂轮,其参数见表1,砂轮的安装位置为其外圈最低处低于被切割基板的底边0∙1mm,以保证将被切割基板完全切断。切割时所采用的进给速度因被切割基板的材料的不同而不同,对于有机材料基板,其进给速度采用稍高于 目 前 生 产 中 的 实 用 速 度 ( 一 般 为 50~80mm/s) 的100mm/s;对于铜板材料基板,其进给速度则采用目前生产中常用的20mm/s。有机材料基板切割实验时采用高于目前生产中常用的进给速度的理由是,课题组在以往所进行的切割实验的结果表明,适当提高进给速度不会明显影响有机材料基板芯片的切割质量。

切割时所采用的主轴转速是个变数,其值如表2所示,因高速段的影响相对较小,所以实验时高速段的主轴转速间隔相对较大,而低速段的取值则较 密。由 于 所 用 的 切 割 机 的 最 高 转 速 为30000r/min,实验时所用的转速不能超过这个值。实验时因半导体基板材料的不同以表2中的主轴转速分别切割8组芯片,并对切割完的芯片逐项进行检测和分析。

2 测试项目和评价方法

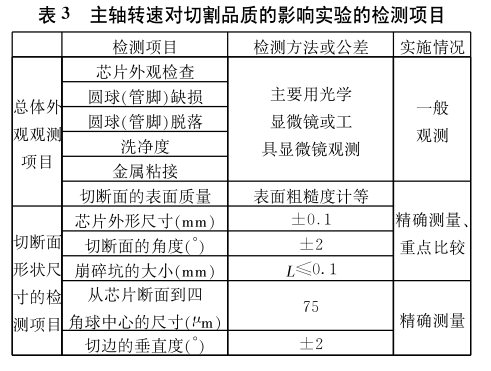

主轴转速对切割品质的影响实验的检测项目见表3。其中,芯片的总体外观观测项目中的外观检查、圆球(管脚)缺损与脱落、洗净度、金属粘结等采用工具显微镜进行观测,但因为这些项目普遍没有设定具体的数值判断指标,实际操作中受观测者的主观因素的影响较多[1] ,比较难以直接进行比较,本实验只把这些项目作为观察项目,而不列入重点检测与比较项目。

在芯片切断面的形状尺寸检测项目中,根据以往的实验及研究的结果[1,3,4] ,筛选出影响较为显著的几个项目,即芯片外形尺寸误差及其两端尺寸之差的值、切断面的角度误差、崩碎坑的大小,以及切断面的表面质量等为重点检测对象,对这些项目进行精确检测、重点比较和分析。而对于从芯片断面到四角球中心的尺寸,即芯片外形中心与芯片内部的电子元件部分的实际中心的偏离和切边的垂直度这两项,将对其进行精确测量,但因主轴转速的变化对这两项的影响并不显著,本实验不将其列入重点比较对象。

3 主轴转速对切割品质影响实验

3.1 主轴转速对芯片外形尺寸的影响

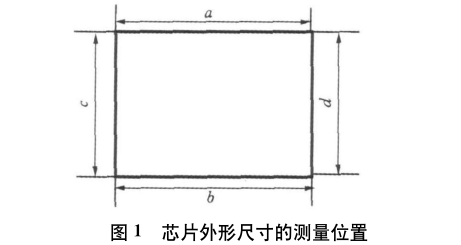

由于实际切割时有可能将芯片切成喇叭口形,因此,检测时采取对芯片的长和宽的两端均进行检测的方法,将同一芯片两端的尺寸(图1中a、b、c 和 d)都进行了检测,检测及其处理结果如表4~表6所示。

表4为以不同的主轴转速切割出来的8组有机材料基板芯片的外形尺寸误差的绝对值的平均值(绝对平均值),表中的两组数据为芯片的长和宽的尺寸误差的绝对平均值。由表4可见,随着主轴转速的降低,长和宽的尺寸误差的绝对平均值都成明显的增大趋势,说明切出来的芯片的尺寸误差随着主轴转速的降低而增大。实验结果还表明,仅仅在主轴转速为8000r/min 时查到有一个芯片的尺寸超差。

表5为8组铜板基板芯片的外形尺寸误差的绝对平均值,表中的两组数据分别为芯片的长和宽尺寸误差的绝对平均值。由表5可见,随着主轴转速的降低,长和宽的尺寸误差的绝对平均值出现不稳定的现象,实验结果未查到有尺寸不合格的芯片。

表6和表7分别为主轴转速不同时切割出来的8组有机材料基板芯片和8组铜板基板芯片两端外形尺寸之差的绝对平均值。由表6可见,随着主轴转速的降低,有机基板芯片两端外形尺寸之差的绝对平均值增大,说明芯片形状呈喇叭口的现象逐渐严重。由表7可见,主轴转速降低时铜板芯片的喇叭口现象没有有机材料基板芯片那样明显,但呈现出不稳定现象。

出现上述现象的主要原因是,主轴转速降低时每转的进给量将增大,每转切除的材料增多,切割力将增大。对于切割时进给量较大的有机材料基板芯片,切割力的增大非常显著,包括薄形砂轮、被切割基板和真空吸附工作台在内的切割系统将发生变形,明显影响到了尺寸的切割精度。而对于进给量较小的铜板基板芯片,其切割力本身较小,由每转进给量的增大而增大了的切割力仍然较小,对尺寸误差的总趋势的影响尚不明显。

实验结果表明,主轴转速在10000r/min以上时,主轴转速对有机材料基板芯片外形加工尺寸的影响均在允许范围之内,而对于铜板基板芯片,实验中所用的主轴转速均可适用,即该项目只要求主轴转速不低于10000r/min。

3.2 主轴转速对芯片切断面角度的影响

表8为主轴转速不同时切割出来的8组有机材料基板芯片和8组铜板基板芯片的切断面角度误差的平均值,以及上述各8组芯片中查出的不合格芯片的个数。从表8可以看出:对于有机材料基板芯片,随着主轴转速的降低,其切断面角度误差的平均值的绝对值呈明显增大趋势,而对于铜板基板芯片则没有有机材料基板芯片那样明显;无论是有机材料基板芯片还是铜板基板芯片,随着主轴转速的降低出现角度不合格的芯片数都将增加,但相对于铜板基板芯片,有机基板芯片的现象更为明显。

出现上述现象的主要原因是,每转进给量的增大将使切割力增大,对于进给量较大的有机材料基板芯片,增大后的切割力将使切割系统发生较为显著的变形,从而对切断面的角度精度的影响也较明显。而对于进给量较小的铜板基板芯片,增大后的切割力仍然较小,对切断面角度误差的影响尚不明显。该实验结果表明,要使切断面的角度误差全部在允许的范围之内,要求主轴转速不低于20000r/min,即使允许有少量芯片超差,其转速一般也不宜低于12000r/min。

3.3 主轴转速对芯片上的崩碎坑的影响

表9为主轴转速不同时切割出来的各组有机材料基板芯片和铜板基板芯片上出现的崩碎坑的总数,即各组中每块芯片上观察到的崩碎坑的数量之总和,以及上述各组芯片中查出的崩碎坑不合格芯片的个数。从表9可以看出:对于有机材料基板芯片,随着主轴转速的降低,其崩碎坑总数呈明显增大趋势,而对于铜板基板芯片则反而呈下降趋势;崩碎坑不合格的有机材料基板芯片始终很多,但崩碎坑不合格的铜板基板芯片则随着主轴转速的降低反而有所减少。

出现上述现象的主要原因也在于每转进给量的变化而引起的切割力的变化,其情况与前述完全相同。但至少从铜板基板芯片的实验结果中可以看出,每转的进给量并不是越小越好,可能存在着一个最佳值,这一点将在后续的实验研究中作进一步探讨。

3.4 主轴转速对芯片切断面粗糙度的影响

表10为主轴转速不同时切割出来的有机材料基板芯片和铜板基板芯片的切断面粗糙度 R a的平均值。由表10可见,随着主轴转速的降低,芯片切断面的粗糙度的平均值将增大,说明切断面的表面将变得更加粗糙。这一趋势对于有机材料基板芯片非常明显,而铜板基板的芯片则并不是那么明显。由于所定的粗糙度值较低,实验结果没有发现粗糙度不合格的芯片。

出现上述现象的主要原因是,每转进给量的增大使每转扫过的材料区域增多,单位面积通过的砂轮磨粒数将减少,粗糙度将增大。对于进给量较大的有机材料基板芯片,其影响较为显著,而对于进给量较小的铜板基板芯片,其影响尚不明显。

4 结论

(1)主轴转速降低时,对芯片的外形尺寸误差、芯片的喇叭口现象、切断面的角度误差、崩碎坑的数量和大小、表面粗糙度等都有不同程度的影响,且对于有机材料基板的芯片,这些影响是非常明显的,而对于铜板基板芯片,这些影响则表现出不是很明显,有出现不稳定(外形尺寸)甚至于往好的方向发展(崩碎坑)的情况。

(2)出现上述现象的主要原因是,每转进给量增大时砂轮每转扫过的材料区域增多,切割力增大,从而引起粗糙度下降,尺寸和角度的切割精度下降。但每转的进给量也并不是越小越好,可能存在着一个最佳值,这一点有待于进一步探讨。

(3)无论是有机材料基板芯片还是铜板基板芯片,出现不合格的主要是崩碎坑,且提高主轴转速也不能改善现行指标中由崩碎坑而导致的不合格率。建议在不影响半导体芯片的实际使用的情况下,适当放松崩碎坑的检测指标。

(4)在实验所用的切削条件下,主轴转速在15000r/min以上时,各项检测指标的影响都不是很明显,但转速低于这个值时,变化逐渐明显,由此可以建议,实际使用时主轴的转速不宜低于15000r/min。这一点对于相关企业制定切割工艺,或研发和设计切割机等都具有极其重要的参考价值。