前些日子,日本制铁和美国钢铁公司发布了一份联合声明,宣布已经向华盛顿上诉法院提交了申述。

两家公司认为“拜登违反了宪法保障的法律程序和正当程序要求,只为赢得钢铁工业大会(USW)的支持和选票……

无论面临政治干预还是(USW)的威胁,日本制铁和美国钢铁公司都决心完成此次收购。”

如今,事情过去了几个月,官司还在审理过程中,一时半会儿也不会有什么结果。

但值得注意的是,美国钢铁公司经营不善,面临破产是不争的事实,以至于沦落到竟然要靠日本公司来拯救,这无疑再一次证明了美国产业的空心化。

不过也有人发现,日本这家制铁公司竟然深藏不露,干着闷声发大财的买卖。

于是,就有文章声称,日本的钢铁产业非常发达,有着先进的钢铁冶炼技术,领先世界30年,超过了中美俄三国。

那么这一说法是真的吗?

日本钢铁工业的兴起

日本钢铁工业的兴起大家都知道,没有近代化,就不可能会有工业化,自然也就不会钢铁企业的诞生。

钢铁冶炼技术是工业中基础技术之一,生产不出优质的钢铁,就无法满足工业领域的需求。

日本的近代化开始于明治维新,钢铁产业也随之兴起。

当然,那时候日本的钢铁都被英美大公司所垄断,不过随着日本国力的增强,日本政府也有意扶持钢铁工业。

19世纪末-20世纪初,日本从国外引进了众多先进的工业技术,建立了完善的现代高等教育制度,派遣了大量的优秀毕业生前往德国、美国、英国和法国深造。

在这样的大背景下,日本近代最早的一批钢铁技术研发组织和研究机构应用而生。

尤其是“一战”过后,日本于1916年4月成立了东北帝国大学钢铁研究所就是其中的典型代表,其首任所长名叫本多光太郎就推动了日本钢铁研究的发展。

在本多光太郎的带领下,研究所将先进的基础研究手段用到了金属材料,发明了一些实用的钢铁材料。

这些新成果得到了实业界的支持,并很快应用到生产领域。进入到20世纪20年代,是日本钢铁研发的一次高潮阶段。

1923年,神户制钢建立了一所研究机构,在特种钢研究中取得了一些突破。

到“二战”前夕,日本产业界钢铁研究机构还承担了一部分军用钢材的开发和制造,比如说八幡制铁所在船体用钢板、防弹钢板、船体用高张力钢板。

“二战”后,日本国内的钢铁企业一度受到来自美国的打压。

朝鲜战争的爆发,使得美国放松了手里的牵引绳,日本这才有机会重启钢铁产业。

在1950年-1955年这五年间,日本政府通过“倾斜式生产”,使得日本钢铁产量翻番。

五六十年代,日本钢铁企业有了足够的利润,没有坐吃山空,而是将赚的利润用在了研发投入上。

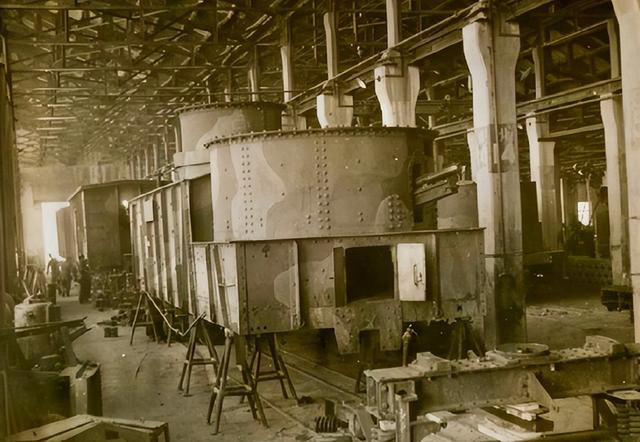

一座座庞大、精良的设备拉到了厂房中央,一条条精密、顺畅的流水线有条不紊地运行着。

至此,日本钢铁产业走进了一个良性循环,使得钢铁生产技术突飞猛进,出口比重显著上升。

1973年,日本国内的钢铁产量达到了最高峰,为1.19亿吨。

随后,日本钢铁工业迅速转型,并积极向外扩展,技术实力始终处于世界一流水平。

当前,日本钢材产品结构持续向高附加值方向调整,特殊钢的产量占比超过了20%。

之所以日本钢铁能有如此成就,首先是资本驱动,在1945年-1975年,共计有84168亿日元投向厂房和设备。

尤其是在后十五年,日本队钢铁产业的投资比例占到制造业总投资的33%,远远超过其他行业。

其次是生产系统自动化。早在上个世纪60年代,日本钢铁生产就引入了计算机控制,标志性事件就是八幡制铁株式会社购买了巴勒斯101型电脑。

随着计算机的逐步发展,钢厂信息系统集成度也越来越高,相应的就节省了人力成本,钢材的良品率、生产率自然就水涨船高。

最后就是日本重视对钢铁生产技术的引进,并且新技术涵盖了钢铁生产的全部环节。

对于研发人员的薪资待遇也很丰厚,中层技术人员,只需工作五年左右,就能购买一套小型的房子。

此外,钢铁企业还重视对新技术的消化、理解、吸收,从而让日本的钢铁冶炼技术跻身世界一流。

日本先进的钢铁冶炼技术

日本先进的钢铁冶炼技术进入21世纪,日本的钢铁冶炼技术一直走在世界前列。

前文已经说过,日本在八九十年代,已经完成了产业转型,出口的钢材有2成都是特种钢、优质钢,而非粗钢,其专利技术令人望尘莫及。

改革开放时期,宝钢的负责人叶志强到中南海汇报访日的见闻和感受,说:“有一天,日本人请客,服务员送来了易拉罐,我们没见过,不会用。鬼才知道日本人竟然能把钢铁轧制得像纸一样薄。”

多说一句,上海的宝钢就是在新日铁公司的帮助下建立的。

有机构统计,世界上大多数的摩天大楼的主体钢结构都用到了新日铁的特殊钢材,比如说深圳的帝王大夏。

在世界份额上,日本神户制钢生产的特种钢占有30%的比例,美国的波音公司和全球最大的飞机发动机生产企业通用电气都是神户制钢的忠实客户。

另外,早在2007年,神户制钢研制的铝合金性能最强硬,在全球都难逢敌手。

该铝合金一经推出,就依靠优秀的延展性能风靡各国,可拉伸长度比美国的洛克希德马丁公司还要长10%。

如今,人们越来越重视环保,生产钢材的过程中不可避免会产生许多有毒物质。

日本政府于2019年6月,还通过了“巴黎协议下的长期战略”,提出到2050年减少80%的温室气体排放目标。

在日本政府法律的指导下,日本钢铁企业提出了低碳创新技术的研究课题。

在环保领域,日本制铁(日本实力最强、产量最大的钢铁公司)、日本JFE钢铁公司、神户制钢堪称“御三家”。

在传统的钢铁冶炼技术中,日本钢铁普遍采用的都是高炉-转炉流程。

该流程中大部分的二氧化碳的排放来自高炉铁矿石的还原反应,约占钢铁行业排放量的7成。

为了实现“碳中和”的目标,CO2的排放量必须下降,因此日本钢铁企业提出了以氢还原铁矿石的高炉CO2减排技术。

这一技术由于使用到了氢气,便被称为氢冶金技术。虽然氢冶金技术很先进,但也不至于领先中美俄30年。

氢冶金是在铁矿石的还原冶炼过程中引入H2作为还原剂和燃料,又可分为富氢冶金和纯氢冶金。

另外,为了达到更好的减排效果,日本制铁还舍弃了传统的高炉-转炉生产,换成了电炉生产。

电炉生产是利用废钢,并通过电弧加热融化进行冶炼和去除有害元素的模式,能够得到符合二次精炼要求的钢液。这样,CO2排放量就仅为0.6-0.8吨t/t钢,仅为高炉-转炉的1/3。

然而,电炉生产冶炼工业目前主要用于生产钢筋、特殊钢线材、棒材及建筑薄板等。

要是对安全性能有比较高的要求,比如说汽车外板、船舶外板,还是要采用高炉铁水冶炼技术。

进入到2020年,日本制铁、JFE和神户制钢又发挥了“众人拾柴火焰高”的策略,联合制定了低碳氢冶金技术研发项目,提出了相应的技术主题和目标。

低碳氢冶金技术分为两类:一是传统的高炉喷吹还原技术,二是低品位的铁矿石氢直接还原技术。

高炉喷吹还原技术中焦炉煤气中的H2会得到回收,二次进入高炉,该过程会减排CO210%。

然后在采用物理吸附法和低温余热有效再利用技术,将高炉排放的CO2分离回收,这个过程又可减排20%。

不过需要注意的是,这一技术非常繁琐。目前只有日本制铁的君津厂2号高炉引进了常温氢气喷吹设备,预计于2025年下半年正进行现场调试。

和高炉喷吹还原技术相比,全氢直接还原低品位铁矿石技术主要是将CO2转化为甲烷,替代冶炼过程中的焦炭,因而不需要太过精密的设备。

和传统高炉相比,新的还原炉预计可减少CO2排放量50%左右。

目前,日本制铁波崎研究开发中心正在建设1t/h的小规模试验还原炉,要投入实际生产领域,还需要几年的时间。

从日本钢铁企业低碳氢冶金技术的发展特点可以看到,解决钢铁产生的CO2主要是用氢气作为还原剂。

可是氢气只能依靠电解,成本太过昂贵,还有一个问题就是氢气的运输过程中不够稳定,容易引发安全问题。

但不论怎样,这都是日本钢铁为减少CO2排放提出的技术路线。至于未来能够被各国接受,还是一个未知数。

结语:

结语:日本钢铁冶炼技术领先世界,这一点不用质疑。

可是2017年10月8日,日本神户制钢所却爆发了一则丑闻,该制钢所承认篡改了部分产品的技术数据,以次充好,且造假时间长达十年之久。

这则丑闻也让外界质疑日本制钢公司的管理能力,对于旗下的产品也不再如往前那般信任。

更别说,日本的钢铁公司又面临着中国钢铁公司的产业转型所带来的挑战,那么未来日本的钢铁冶炼技术还能维持多久的领先地位,只能交给时间去验证了。

参考资料

《日本钢铁工业发展及启示》 借鉴与思考 2024年第6期

《日本大型钢铁企业低碳冶炼技术的特点分析》 上海金属

别替它吹。屁。