润滑不足通常是由于以下几种原因引起的:

1.润滑剂量不足润滑剂的量不足是最常见的原因之一。润滑油或润滑脂未能足量地覆盖轴承的滚动体与滚道,导致摩擦增大,无法有效形成油膜。缺乏油膜保护后,滚动元件和滚道之间直接接触,极易导致磨损和过热。

润滑剂在长期使用过程中会因温度、氧化、污染等因素失效或变质。当润滑剂的性能下降后,其黏度和油膜强度不足以形成有效的润滑层,最终导致润滑不足。润滑剂老化的常见表现是颜色变化和黏度异常。

选择了不适合工作环境的润滑剂也会导致润滑不足。比如,在高温环境下使用常规润滑脂,可能会导致润滑剂流失或蒸发,不能提供有效的润滑。相应地,低温环境下,如果润滑剂的黏度过高,也会影响其流动性,导致润滑效果不佳。

4.润滑周期不当

如果设备的润滑周期过长,润滑剂可能在使用过程中耗尽,导致轴承得不到充分的润滑。过长的润滑间隔会增加润滑剂耗损、污染的风险,使轴承长期暴露在润滑不足的状态中。

5.润滑系统故障

自动润滑系统的故障或润滑设备的误操作也会导致润滑剂无法按时、按量供应到轴承。润滑系统堵塞或损坏会导致润滑剂无法进入轴承工作区,直接导致轴承在无润滑的条件下工作。

润滑不足会对轴承和机械设备产生深远的负面影响,包括以下几方面:

1.轴承过热润滑剂不足导致摩擦增大,轴承温度迅速升高。这种情况不仅影响轴承的正常运转,还可能导致润滑剂进一步失效,形成恶性循环,最终导致轴承损坏。

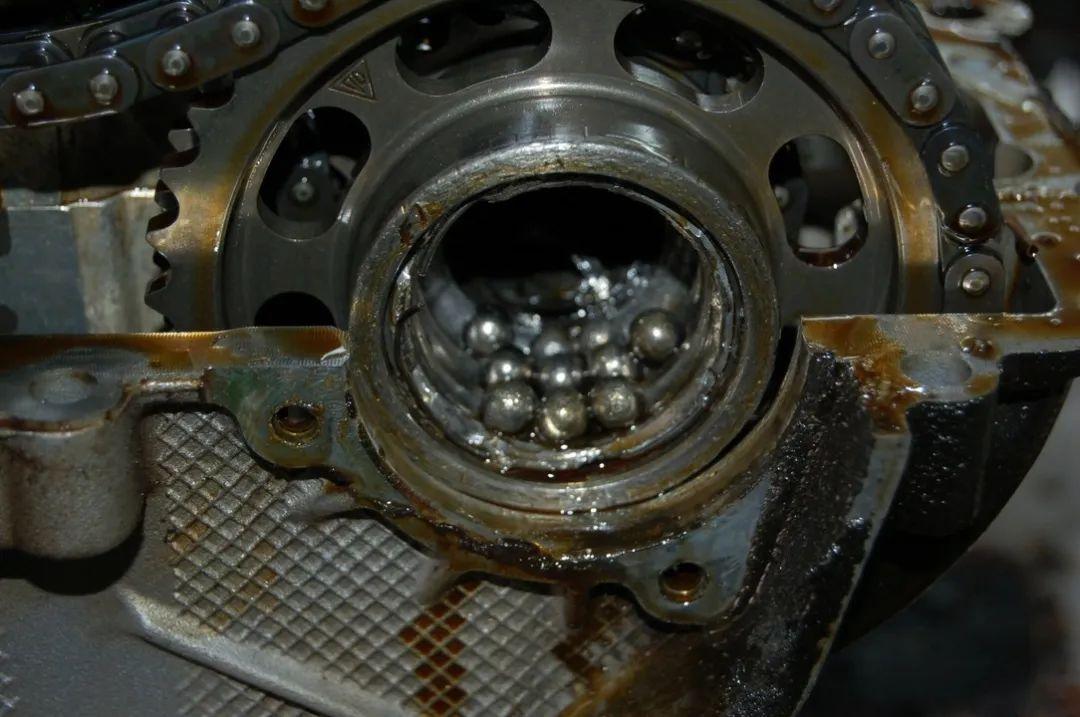

由于缺乏润滑,轴承的滚动体和滚道表面会直接接触,摩擦系数大幅增加,造成表面过早磨损,甚至出现剥落现象。这种磨损会加剧滚动体的损坏,缩短轴承寿命。

润滑不足会导致轴承内部摩擦增大,运转时产生异常噪音和振动。这不仅影响设备的平稳性,还可能进一步损伤其他机械部件。

在极端情况下,轴承由于润滑不足会完全失效,导致设备运转中断。设备停机会造成生产效率降低,维护和更换成本大幅上升。

针对润滑不足的情况,采取预防措施至关重要。以下是一些有效的润滑维护建议:

1.定期检查和更换润滑剂根据设备制造商的建议,定期检查润滑剂的状态,确保其在合适的温度和环境下仍能保持性能。定期更换润滑剂,以防止其老化、污染或性能下降。

2.选择适合的润滑剂确保根据设备的运行环境(如温度、速度和载荷)选择合适的润滑油或润滑脂。例如,在高温环境下,使用高温专用的润滑剂;而在低温环境下,选择低黏度的润滑剂以保持流动性。

确保设备的润滑周期与运行环境和工况相匹配。根据工作负荷、温度等因素制定合适的润滑计划,避免因润滑周期过长导致润滑剂耗尽或失效。

4.监测润滑系统定期检查自动润滑系统的运转状态,确保润滑剂按时按量供给轴承工作区。监控润滑系统的故障报警信号,及时排查润滑系统故障。

标准与设备养护的重要性国际标准(如ISO 281和ISO 15243)对轴承的润滑和保养有明确规定。依据这些标准进行设备养护,不仅可以延长轴承的使用寿命,还可以减少设备的故障率。根据标准规定,定期检查和维护润滑系统、使用合适的润滑剂、并保持设备的清洁,对于保障机械设备的长期稳定运行至关重要。

通过良好的润滑管理和设备保养,可以大大降低轴承损坏的风险,保障机械设备在高负荷、高转速条件下的安全运行。