据 TrendForce 集邦咨询报道,2024 年,在中国政策扶持和国产制造厂商不断增长的情况下,中国在光刻胶发展方面取得了显著进展。

位于湖北的半导体材料公司宣布,其 ArF 和 KrF 光刻胶通过了客户评估,并获得了两家国内晶圆制造商的订单,总额超过 100 万元(13.7 万美元)。根据报告显示,该公司通过定制单体和树脂结构以及改进纯化和混合等工艺来实现这一目标,从而实现了涵盖材料和最终产品的完全本地化生产流程。

光刻胶市场

光刻胶市场根据国际半导体协会的数据显示,芯片制造材料的市场规模从2015年开始呈现递增趋势。市场占比最大的是硅片,然后是电子特殊气体、光掩模版、光刻胶、光刻胶辅助材料等。

在所有的半导体制造材料当中,日本企业占据了非常庞大的市场优势,而且是具有垄断性质的。

曾经的韩国三星,在存储器领域打败了日本东芝。但是在存储器制造的材料领域,日本企业依然有着70%以上的国际市场,三星也需要跟日本的企业合作,才能有制造存储芯片的基材。

从2019年开始,日本对韩国进行半导体材料的出口限制。再加上日本企业的产能瓶颈和产品涨价的情况,韩国的半导体市场对于光刻胶材料的储备进入枯竭状态,库存量低于3个月的安全线以下,三星集团的管理层不得不前往日本,拉下面子来跟日本的相关企业进行合作。

光刻胶虽然在制造材料上面的占比不多,但是却是制造的必要条件。

光刻机需要通过光刻胶,来进行下一步的刻蚀工艺。

也正是依靠着光刻胶材料,日本合成橡胶公司成为了全球最大的光刻胶供应商。加上日本的东京应化、信越化学、住友化学、富士胶片,日本企业垄断了全球70%以上的光刻胶市场份额。

如果再将市场细分一下,在先进的ArF光刻胶当中,日本企业占据了全球87%的市场份额。

曾经有这样一句话,概括了日本在光刻胶领域的绝对地位:日本一地震,全球的半导体代工厂都要跟着发抖。

光刻胶又被称为光致抗蚀剂,在曝光之后会产生化学反应。在显影液中,负性光刻胶会因为交联硬化而不溶于显影液。而正性光刻胶则是因为可以交联软化,溶于显影液。

负性光刻胶显影后图像会产生膨胀,所以正性光刻胶的精度要比负性光刻胶更高。

日本能成为全球光刻胶的核心国家,并不是一朝一夕就能形成的产业壁垒。

在EUV光刻胶领域,光刻胶的感光材料为叔丁氧羰基,这种材料在保证高分辨率的前提下,将感光速度提升了至少100倍。而且其反应物质透明质酸,也是可以循环利用的。

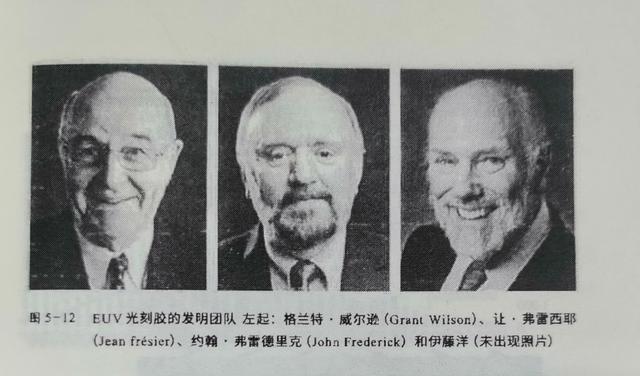

发明这种材料的团队,其中就包括了日本科学家伊藤洋。

除了伊藤洋之外,还有格兰特·威尔逊、让·弗雷希耶、约翰·弗雷德里克三人。

并且在21世纪之后,日本对于半导体领域的研究继续加深,将研究院与各大高校进行绑定,极大巩固了日本半导体产业基础技术的研究,也顺便促进了半导体材料的技术开发。

但是这种发展方案也存在一定的弊端,那就是太过于重视已经获得的材料市场,怕其他企业抢夺,在材料市场上面投入更多的精力来巩固自己的地位,从而忽视了先进制程技术、芯片设计技术的发展。

国产光刻胶在今年12月份,湖北的半导体材料厂商宣布,其推出的浸润式ArF光刻胶以及KrF光刻胶产品已经通过了客户验证,并且获得了国内两家大型晶圆企业的订单,预计采购额将会超过100万元。

中国的新阳、Rachem、Bcpharma等企业在低端光刻胶领域取得了新进展,然而在高端的光刻胶材料领域中,由于日本企业的先发优势,大多数的技术专利都掌握在日本企业的手中,再加上国内发展该项目的时间比较晚,国产高端的光刻胶材料占比依然非常低迷。

国产光刻胶材料,在国内市场上的占比为:

G-line(436nm):20%

I-line(365nm):20%

KrF(248nm):5%以下

ArF(193nm):1%以下

目前来说,国内厂商能拿出的最极限材料也就是浸润式光源配套的光刻胶。至于光源波长在13.5nm的EUV光刻胶,我们还无法实现大面积量产的要求。

并且光刻胶材料的质量,以及制造企业对于设备材料的严谨程度,直接决定了芯片是否能正常的产出。

2019年,台积电晶圆十四B厂在16nm与12nm的生产线上面,光刻胶材料出现异常,整体的材料规格存在相当大的误差。设备在处理光刻胶的过程中,由于化学反应,光刻胶出现了异质的聚合物,导致大量的晶圆报废。

受影响最严重的客户产品,是苹果公司的apple watch 4。经过产业预测,台积电制造的apple watch 4处理器,将会有900多万的报废量,会对双方的经济造成一定的损失。

给台积电提供光刻胶材料的陶氏化学,在以往的合作当中没有出过一次纰漏。

这次的问题,主要原因还是在于双方没有对材料在制造前后进行相应的技术检查,导致光刻胶产生了异质物后没有及时发现,对经济造成了不可逆的损失。