芯片是如何制造的?过程很复杂,一个车间有几百台机器。

石英石的主要成分是二氧化硅,它是制造芯片最基础的原材料。首先需要将石英岩放入熔炉,添加还原剂将里面的氧气去除,然后拉出一个纯度为99.9%的单晶硅硅锭。

之后用线锯切割的方式,将硅锭切割成直径30厘米,厚度0.75毫米的硅片。在切割完成之后要喷上序列号,每一块硅片的序列号都是不一样的。然后,激光切割出一个三角形缺口,这样便于机器识别硅片的方向。

一个计算机CPU的制造是相当复杂的,整个流程所消耗的时间大概是三个月,设计的机器多达数百台,有5000多道工序。

即便如此,生产出来的芯片也不一定是完美的,需要进行严格、细致的检测。当然了,对于能够使用的芯片,虽然有残缺,但是依旧可以拿到市场上去卖。这些芯片会根据品相好坏分成几等,最好的供应给市面上价格高的电子产品。英特尔就是用这种方式划分了i5i7i9处理器,这些芯片都被划分为良品之中,集成度越高的芯片,良品率越低。

芯片内部结构如同一座精密构建的城市,放大1亿倍后,可见其5纳米级别的晶体管。晶体管的沟道尺寸约为3-5纳米,两个相邻晶体管间距约为7纳米。相比之下,细胞中的线粒体尺寸约为300纳米至1微米,而常见灰尘颗粒尺寸则在微米级别,可见它有多么小。

晶体管上方是金属布线,通常由导电性能良好的铜或金制成。这仅为一层,现代芯片通常堆叠有多达几十层这样的结构,电子在这些多层布线中穿梭,执行指令和运算。

光刻机是制造芯片的核心装置,它的底部是一个精密的工作台,用于支撑和精确移动晶圆片。上面是一组高度精密的聚焦激光透镜系统,这些透镜能够将激光精确地聚焦到微小的尺寸,以实现高精度的图案刻蚀。

顶部则是一块包含电路图的掩膜版,它就像老式照相清洗时用的底片一样,上面绘制有芯片设计的图案,二者在技术上也是相通的,都利用了光学原理进行图像的投射和成像。而在底部的工作台上,则是一个托盘,用于稳固地托住晶圆片,确保在光刻过程中晶圆片的位置稳定不变。

光刻机就是把掩膜版上的电路图精准雕刻到晶圆上,稳定的光源、精准的雕刻工艺非常重要,这需要一套算法来确保雕刻的准确。期间光刻机会对晶圆片进行不断的扫描检测,之后反馈给光刻机的处理器,对镜头进行实时的矫正,防止出现差错。

掩膜版本身也是可以进行微调的,这样确保雕刻出的电路与掩膜版上的保持一致。因为光会产生热量,所以终端镜片需要对光源进行优化,调整光的波长与频率。

光刻机只是制造芯片的一个装备,晶圆片雕刻完成之后,要通过顶部的轨道小车吊装运输到下一个设备上去。

下面我们来看看晶圆片到底是如何被雕刻的。

在硅晶圆上涂上光刻胶,这是制造芯片的第一步。光刻胶是一种对光敏感的化学材料,通过曝光和显影过程,可以将掩膜版上的电路图案转移到晶圆上。

接下来是曝光步骤,在曝光前,先要对光刻胶进行烘干,之后使用光刻机将掩膜版上的图案投影到涂有光刻胶的晶圆上。曝光后,被光线照射到的光刻胶部分会发生化学反应,性质发生变化。

然后是显影,利用显影液将曝光后性质发生变化的光刻胶部分去除,从而在晶圆上形成与掩膜版图案相对应的微细电路图形。

接着是刻蚀,使用化学或物理方法将未被光刻胶保护的晶圆部分去除,形成凹槽或凸起结构。

刻蚀完成后,要清洗掉剩余的光刻胶,露出晶圆上的电路结构。这时虽然有了电路图的轮廓,但是晶圆片不具备运算功能,它甚至不能叫半导体。

要成为半导体芯片必须要进行离子注入或沉积,向晶圆中引入杂质原子或沉积其他材料,以改变晶圆表面的电学性质或形成新的结构层。这一步也叫掺杂,也是芯片制造的关键。

这一步完成之后,还需要对晶圆片进行打磨和清洗,清洗时要利用超声波洗掉细微的残渣。上面的步骤可能需要多次重复,以构建多层复杂的电路结构。

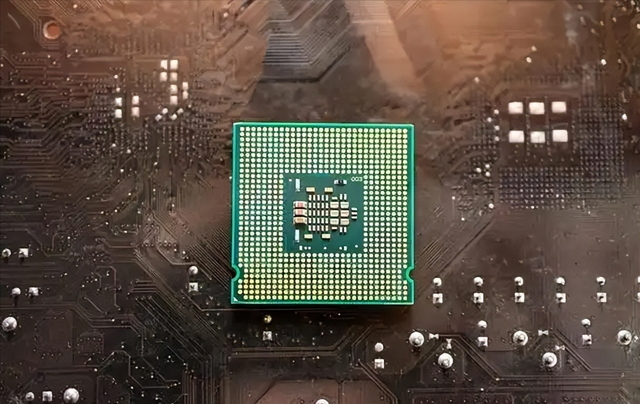

最后,进行晶圆切割、封装和测试等步骤,将晶圆上的单个芯片分离出来,封装成完整的集成电路器件,并进行功能和性能测试,确保芯片符合设计要求。