锂电池卷绕机是用来卷绕锂电池电芯的,是一种将电池正极片、负极片及隔膜以连续转动的方式组装成芯包(JR:JellyRoll)的机器。

放卷:与之摆杆机构配合控制张力

张力摆杆机构:电位器,角度传感器,控制放卷 ;张力摆杆:摆动缩短料带长度,输出恒定扭矩

张力传感器:实时监测张力

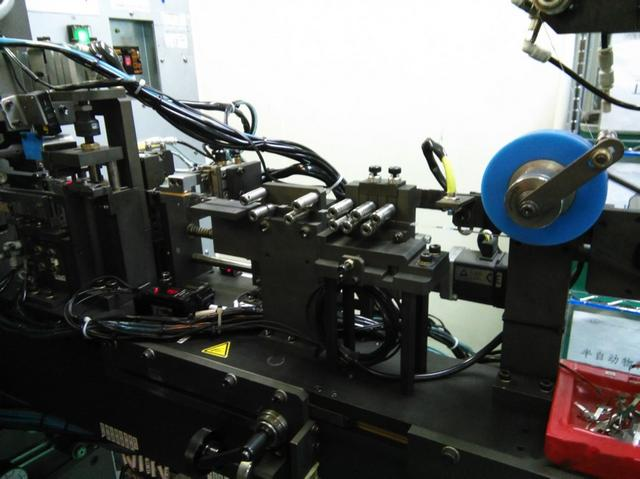

卷绕机构:电子凸轮,变角速卷绕,卷绕示教数据采集

伺服驱动、伺服电机:提升反应速度和稳定性,低摩擦滚轮、卷绕加速、减速过程控制,张力、收、放卷同步闭环控制,主动放卷等

输入:正负极板、隔离膜、保护胶带、卷止胶带、极耳

输出:电芯(方形、圆柱、卷绕式叠片等)

关键工序

关键工序负极极耳部

负极极耳焊接部

负极极板传动部

下隔离膜传动部

负极保护胶带传动部

正极极耳部

正极极耳焊接部

正极保护胶带传动部

上隔离膜传动部

卷绕部

电芯传送部

开机程序

开机程序开启电源

开启超音波焊接机电源

开机时功能开关

手动界面

卷芯轴拆卸安装

卷芯轴拆卸安装

卷芯轴拆卸交换装回模式为点选人机画面「功能模式」中的「自动旋转部转换」,在控制面板按下启动开关一次,卷芯轴自动旋转一次,并将卷芯轴套往后推并同时把卷芯装上,及卷芯固定座装上;依序完成三组卷芯 。

卷芯轴拆卸交换装回卷芯(2)正确位置

换线调整负极极板产品换线时调整,在产品换线时,将负极极板挂上负极主轴,用钢尺量壁端至极板外侧边缘,调整手动游戏杆机构,每转变一圈=2mm,调整至157mm此为负极及隔离膜相对于壁端的基准。

从壁端量至负极极板外侧边缘需155mm

手动游戏杆机构控制钮,顺时钟方向转动使极板挂轴往外移动;逆时钟方向则反之。

正极极板产品换线时调整,在产品换线时,将正极极板挂上正极主轴,用钢尺量壁端至极板外侧边缘,调整手动游戏杆机构,每转变一圈=2mm,调整至156mm此为正极及隔离膜相对于壁端的基准。

从壁端量至正极极板外侧边缘156mm

手动游戏杆机构控制钮,顺时钟方向转动使极板挂轴往外移动;逆时钟方向则反之。

隔离膜产品换线调整,在产品换线时,将上下正负极隔离膜挂上隔离膜主轴,用钢尺量壁端至极板外侧边缘,隔离膜机构有自动电眼近接装置,机构会自动感应调整隔离膜挂轴至适当位置(156mm),此为负极及隔离膜相对于壁端的基准,正极隔离膜调整方式。

从壁端量至负极隔离膜外侧边缘需156mm

极耳产品换线

正负极极耳产品换线3mm时调整:在产品换线时,将正负极极耳挂上主轴。

极耳往上翘;此转钮顺时钟方向转动可使极耳往下翘;调整至极耳平行位置;转动一圈=0.01mm;极耳往下翘逆时钟方向则反之。

极耳3mm规格此极耳整形夹具6mm铁片有标示3mm规格,极耳3mm规格此极耳往前调整中心位置。

正负极极耳2mm需按装2mm导引轮,正负极极耳3mm规格料需更换。

极耳如偏左此转轴顺时钟方向转动使极耳挂轴往内移动;调整至中心位置;转动一圈=0.5mm;逆时钟方向则反之。

卷止胶带产品换线时调整,手动游戏杆机构,转变一圈=1mm,顺时方向转动,极板挂轴往内移动。

产品换线时的参数调整

卷芯1设定

正极插入设定

正极导电柄插入

正极夹送滚轮

负极插入设定

负极导电柄插入

负极夹送滚轮

材料设定

极板切断位置调整

极板切断位置调整:例如极耳边缘距离切断正确的位置为14.0mm,这个14.0的值和参数设定极耳位置值一样,也就是说如果要改变切断位置只要改变参数设定值即可.正负极极板设定切断正确都一样。

設定正負極板裁切位置

极耳位置调整

极耳位置调整:例如图所示为期望的尺寸,且其参数设定如图所示;同理,若样品正极位置量得的尺寸如图所示为7mm,而在图中的正极插入长度参数就必须从原来的44.6mm调整为45.6mm;若样品正极位置上量得的尺寸为如图所示5mm,而在图中的正极插入长度参数就必须从原来的44.6mm调整为43.6mm。同理,若样品负极位置上量得的尺寸为如图所示7mm,而负极插入长度参数就必须从原来的47.5mm调整为46.5mm;若样品负极位置上量得的尺寸为如图所示5mm,而负极插入长度参数就必须从原来的47.5mm调整为48.5mm。

卷绕机PLC存储

卷绕机PLC存储PLC读取USB接口,数据线从此接口连接至电脑接口

打开界面选择串行USB点击打开

选择串口设置

通信测试看是否连接OK

在线PLC读取

点击选择所有数据读取

读取复制完成后储存于文件中

PLC程序写入:将修改过的PLC程序写入PLC中,点击工具栏[PLC]按钮选择[传送]按钮

下拉菜单选择[到PLC],点击即可完成程序写入

卷绕机异常发生点处理

卷绕机异常发生点处理卷芯残留

a. 卷芯脱料开量的调整应尽量小,但是太小会无法脱料,以人手能轻易脱料为准据,以卷芯holder上面的set螺丝调整,同时卷芯脱料开量的调整,需装在机器上进行来回测试与调整;

b. 下料夹取头与卷芯之脱料旋转角需确认适当的平行,调整卷芯伺服马达的HOME SENSOR;

c. 下料夹取头之夹取力量应尽量小,以夹取气缸之调压阀调整,约0.05MPa;

d. 第三卷芯位置之卷芯脱料拔取之后退速度应尽量慢,以气压缸节流阀调整;

e. 第三卷芯位置之卷芯脱料拔取时间应比下料夹取头慢;

Pinch roll(夹送轮)老是碰到材料太长的极限sensor

a. 因为极板材料松脱或断裂而停机时,应采取如下步骤处理,可避免Pinch roll老是碰到材料太长的极限sensor;

b. 如果正极板断裂,负极板未断裂,在“自动”模式下,一手按住“START”,一手旋转负极编码器滚轮,直到负极板裁刀作动同时极板夹片夹住负极板为止;

c. 如果正极板半途处断裂,以胶带黏贴极板断裂处,以剪刀裁剪正极板前头,位置以Tab前方之涂布边缘为准,切至“手动”,把正极板材料重新上料过至适当位置,并且以极板夹片夹住;

d. 所谓上料至适当位置原则如下:如极板夹片在上位,则极板裁剪边缘约略对齐裁刀,如极板夹片在下位,则极板需插入至经压轮与最终轮下方,靠近1号卷芯上方处;

e. 切至“自动功能画面”,以“自动旋转部”处理;

f. 检查“手动”之各项开关是否正确;

g. 切至“自动主画面”,按“START”;

h. 如果负极板断裂,正极板未断裂,则所有操作正好相反;

正负极极耳上模处熔接后造成断裂

极耳上沾黏主要是HORN头本身有沾粘异物,需要以镍片清洁之。