今天我们分享一个详细的生产线仿真建模和分析案例~

一、生产线描述

桌子生产案例,一张桌子由1个桌面(Top)和4条腿(a,b,c,d)组成。工艺流程如下图,

1)左上角仓库中存储物料长木板Long和圆木板Log,每间隔10小时车辆分别运输1000个长木板Long和1000个圆木板Log至分拣区。

2)物料在分拣区根据物料类型进行分拣,圆木板至缓冲区2(圆木板存储区)。

3)长木板则运输至分拆站拆装为4个leg零件(白色的)。leg零件经过传送带进入某一空闲设备Station1\2\3\4中,被加工为leg-a\b\c\d零件,加工时间分别为50s、50s、30s、25s,Station1\2共用一人进行上下料,Station3\4各1人进行上下料,上下料时间为10s。在传送带部分未加工的零件将进入柔性Device前缓冲区,被柔性Device加工为leg-a\b\c\d零件,柔性Device设备属性分别有大停机和小停机两种故障,分别需要T3、T2员工维修10、2min。

4)加工后的零件leg-a\b\c\d都需要进行质量检测,其中95%的合格产品进入暂存区等待下一步加工,剩余5%的不合格产品则进入维修站进行产品维修,需要1人。维修后的零件将再次质检,若质检通过则进入暂存区,否则由工人搬运至报废区。

5)经过分拣、加工等一系列操作,AGV按照批次数量20运输位于缓冲区2的桌面(圆木板)至装配站,按照批次数量80运输位于暂存区的桌腿(leg-a\b\c\d)至装配站,装配时间30s。

6)桌子装配完成进行质检,根据产品质量划分为产品Q1\Q2\Q3,当产品总数达到批次数量时,AGV将产品运送至成品库。

7)在成品库中产品按照产品类型分区存放,当产品Q1\Q2\Q3数量分别达到100\200\300个时,AGV运送产品至仓库中存储,完成整个加工流程。

二、仿真建模过程

针对该生产流程,建立仿真模型如下:

1 原材料出库

1 原材料出库通过触发器,实现10h出库1000个桌面和长腿,进入出库缓冲区。设置如下。

2. 运输原材料至生产线

2. 运输原材料至生产线利用出库缓冲区MU进入后控制方法,实现1000个批量同时呼叫AGV运输至生产线前缓冲区。

3. 桌面和桌腿分拣分流

3. 桌面和桌腿分拣分流通过缓冲区出口策略,实现桌面和桌腿分拣分流

4. 分拆站配置

4. 分拆站配置通过拆卸站面板配置拆卸BOM和时间。

5. 传送线

5. 传送线在变量集中设置变量triggerNum实时记录传送线中待加工零件leg的数量。当传送线中存在待加工零件,且设备a\b\c\d其中之一空闲时,零件leg直接移动至空闲设备进行加工。

通过传送线站点的设置和控制方法,实现进出传送线逻辑建模。

6. 柔性设备

6. 柔性设备柔性设备中可将零件leg加工为leg-a\b\c\d,通过自定义方法根据不同零件加工类型,计算柔性设备所需加工时长、准备时长。

柔性设备中存在维修需求,当设备大停机时需要T3员工维修10分钟,当设备小停机时需要T2员工维修2分钟。设置设备启用故障后,通过自定义控制方法,根据柔性设备的加工\维修状态判断当前故障类型,针对不同类型故障定义相应的工人维修策略。

7. 质检分流

7. 质检分流配置质检时间20s,通过质检1出口策略实现产品质量异常流程的模拟

8. 工人运输

8. 工人运输通过缓冲区4的工人任务请求,工人站点,工人池工人配置,实现工人运输。

9. AGV批量运输至装配站

9. AGV批量运输至装配站通过AGV站点、AGV线段、AGV系统配置和AGV任务请求方法实现AGV批量运输。

10. 成品库

10. 成品库通过成品库中允许存放的零件类型与最大库存量设置可以定义仓库中零件存放位置与数量。通过自定义控制方法获取仓库中存放零件信息,实现当产品Q1\Q2\Q3数量分别达到100\200\300时的出库操作。

11、 线边生产的成品按照批量运输至仓库

三、仿真分析优化

1、产线产能分析,输出UPH数据(每小时生产产量)

2、生产线平衡率计算,对于传送线端,实时计算线平衡率

3、设备利用率分析

4、缓冲区在制品变化过程分析

5、AGV物流效率分析

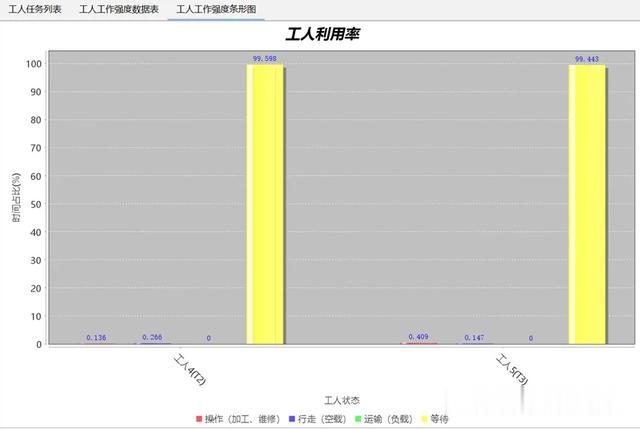

6、工人强度分析

7、产品生产周期统计分析

8、仓库库存数据分析