自2018年中美科技战全面爆发,芯片等电子制造品的重要性被越来越多人所熟知,电子制造行业企业也迎来了飞速发展,尤其在国内市场需求和政策支持的推动下,许多企业纷纷加快扩产和技术创新步伐,力求在全球科技竞争中占据一席之地。

然而,快速发展的背后也揭露了电子制造企业在经营管理中的一些核心弊端,尤其在库存管理、生产管理和质量管理等方面,受限于行业大批量生产、小尺寸、多样性等业务特点,企业发展面临诸多挑战:

库存管理精准度低:电子制造常涉及大量的原材料、零部件和成品库存管理。库存管理不善,不仅容易导致库存积压,还可能出现关键零部件短缺,影响生产进度。生产管理复杂性高:传统生产管理手段难以在大规模生产中保持灵活性,且电子制造精细化程度高,生产过程中的小错误也可能导致整批产品报废,增加生产成本。产品质量监管难:生产规模的扩展让许多企业面临质量管理标准不统一、产品质量追溯难、质量问题检测滞后的难题,导致客户投诉增多,品牌声誉受损。

电子制造行业流程与管理难点

电子制造企业在科技战的浪潮中虽然获得了增长机会,但要真正立足于未来的全球竞争舞台,亟需通过数字化转型和精益管理来提升管理水平。

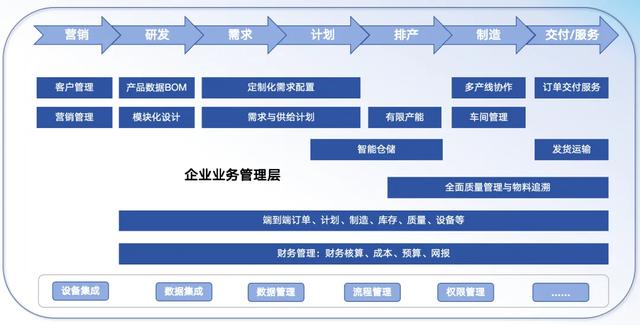

安徽省辰硕信息科技有限公司(简称:辰硕科技)以轻流无代码开发平台为基座,搭建出一套电子制造行业智能制造解决方案,包含供应商管理、产品BOM、生产管理、进销存管理、锡膏管理、钢网管理等多板块,帮助企业形成完整的产品追溯体系,“透明化”管控生产流程,提高产品整体品质。

电子制造行业智能制造 解决方案架构

方案特点价值一览过程控制:

扫描产品SN,系统根据不良现象模型获取最优维修方法,实现任务快速下达及快速维修;材料更换,扫描材料条码/批次,实现维修过程材料追溯;校验维修状态,防止不良品流入下一工序。过程防错:

防止物料的错误投入:利用BOM标准判断物料的有效性;防止物料过次上料:工位上料时与当前生产料比对,错误时系统进行提示;超过目标的产品防止投入后续工序:扫描工序投入条码时,如果出现上一个工序实绩遗漏,则不得投入;防止线边物料长时间未投入:通过料架管理系统设置先进先出。管理提升:

形成完整的产品追溯体系;流程严格管控,杜绝不良品,提高产品整体品质;实时收集生产数据,保证生产“透明化”管理。核心亮点详览

1、可视化数据大屏

电子制造行业智能制造系统内包含多项关键数据分析看板并支持定制动态数字大屏。

辰硕科技通过将轻流与生产设备对接,获取生产结果数据,并通过轻析BI的数据整合分析能力,在系统内置了进度追踪、物料跟进、次品率分析、设备分析、成本分析等数据看板,并可以结合企业需求单独定制用于车间的实时动态大屏。

2、自动化批量标签打印

因为物料种类多,数量大,依靠传统纸笔管理物料难度巨大。大部分管理系统利用条码/二维码来管理物料,但又存在标签打印操作繁琐的问题。

为了优化用户体验,辰硕科技与中转设备商合作对接,实现通过轻流一键自动触发,不限次数的批量打印,解决物料数量多导致的标签打印繁琐问题。

3、精细化库位管理

很多电子制造行业企业在仓库管理中都存在物料多、库位多且杂,找货难的问题。

辰硕科技通过将轻流与硬件监控设备打通,实现一键上下架、贴码存储以及扫码查看库位信息,扫码或者输入物料编号后,库位即时亮灯提示,便于快速精准查找。

4、便捷化移动端操作

为了降低系统学习成本,让公司内的相关员工能够快速上手使用系统,辰硕科技将生产过程中,需要高频使用的功能,基于轻流定制APP,方便车间师傅直接用手机完成相关操作。

除了上文提及的标签打印、库位管理等方面,辰硕科技打造的这套电子制造行业智能制造系统还包含了电子制造特有的锡膏管理、钢网管理等应用软件,帮助电子制造企业全方位监控管理生产,最小化浪费成本。

在全球科技竞争加剧的背景下,电子制造行业虽然迎来了飞速发展,但管理短板依然显著。辰硕科技基于轻流无代码开发平台,构建的这套电子制造行业智能制造系统,能够有效帮助企业解决库存管理、生产管控和质量追溯等关键问题,助力企业优化整体流程,透明化管理生产,降低运营成本,稳步迈向未来。