激光焊缝跟踪系统在汽车门环拼板焊接中的应用是一项提升焊接精度、效率和自动化水平的关键技术。以镭烁光电的激光焊缝跟踪系统为例,其在汽车制造中的具体应用和技术优势可总结如下:

1. 应用背景:汽车门环拼板焊接的挑战汽车门环通常由高强度钢或铝合金拼焊而成,需满足轻量化、高强度和碰撞安全性要求。传统焊接工艺面临以下痛点:

装配误差:板材因冲压或装配偏差导致焊缝位置偏移。

热变形:焊接过程中热输入不均导致焊缝变形,影响后续工序。

工艺稳定性:人工调整焊枪路径效率低,难以适应多品种柔性生产。

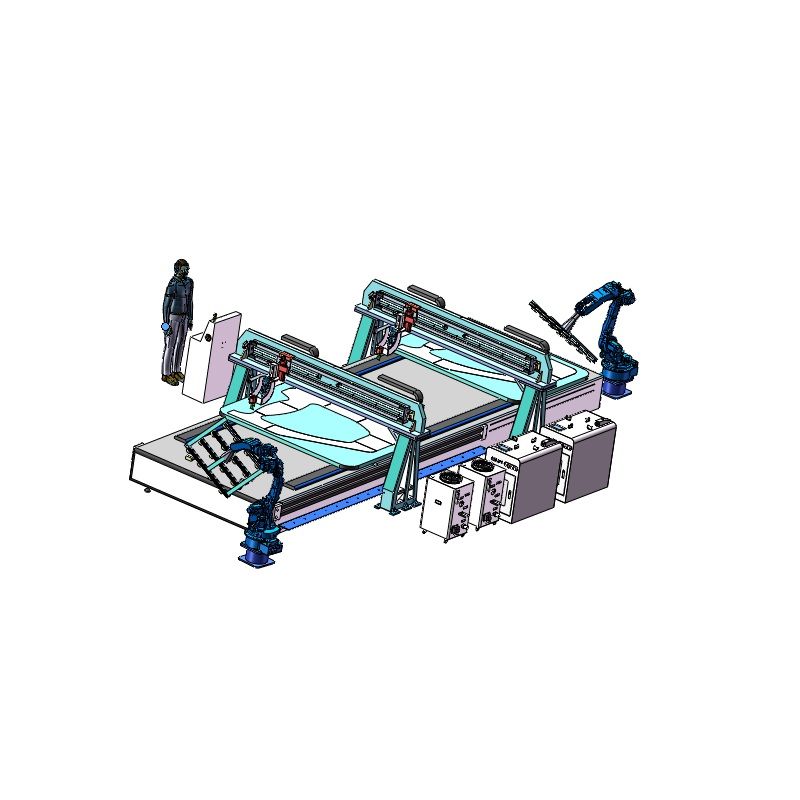

镭烁光电系统采用 激光视觉+实时控制 的闭环架构,主要模块包括:

高精度激光传感器:发射扇形激光条纹,扫描焊缝轮廓(精度±0.01mm)。

工业相机与图像处理单元:实时采集焊缝图像,通过 亚像素算法 提取焊缝中心线。

运动控制模块:与焊接机器人通信,动态调整焊枪位姿(X/Y/Z轴补偿)。

抗干扰设计:采用滤光片抑制弧光、飞溅干扰,适应MAG/MIG/TIG等多种焊接工艺。

扫描阶段:激光传感器在焊前沿焊缝路径扫描,生成3D点云数据,识别焊缝类型(搭接、角接、V型坡口)。

参数匹配:系统调用预设工艺库(如1.5mm镀锌钢板拼板接焊),自动匹配焊接电流、速度等参数。

3.2 实时动态跟踪焊接过程中:以高频率持续采集焊缝图像,检测实际焊缝与理论路径的偏差。

自适应纠偏:通过算法实时调整机器人轨迹,补偿板材变形或装配误差。

3.3 质量监控与数据追溯熔池监测:可选配熔池成像模块,分析焊缝宽度、熔深一致性。

数据记录:存储焊接参数、偏差曲线,支持SPC分析,实现工艺优化。

高适应性:支持 0.5-8mm板厚、多种材料(钢/铝/异种金属)的拼焊。

智能化升级:集成AI算法(如深度学习焊缝分类),减少人工标定时间。

集成便捷性:模块化设计,可快速适配主流焊接机器人,调试时间<2小时。

5. 实际应用案例某新能源车企采用镭烁系统焊接铝合金门环:

效果对比:

焊缝合格率从82%提升至98.5%;

生产节拍加快15%(因减少人工干预);

耗材成本下降10%(精准控制焊丝用量)。