ABB机器人焊缝跟踪技术是工业焊接自动化领域的标杆解决方案,其核心在于高精度激光视觉传感与动态路径自适应算法的深度协同。该系统通过实时捕捉焊缝三维形貌数据,结合智能决策模块,实现焊接路径的动态修正,尤其适用于复杂工况下的薄板焊接、多层多道焊及大曲率工件加工。

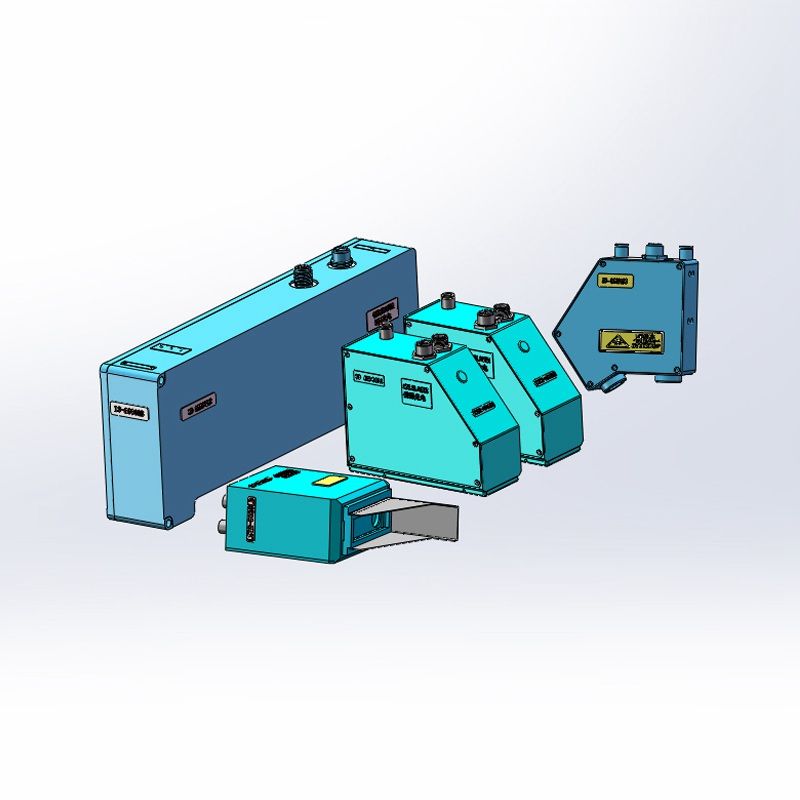

二、核心组件与技术架构激光视觉传感器

原理:镭烁光电焊缝跟踪传感器采用线激光三角测量技术,高频率扫描焊缝,生成0.01mm精度的三维点云数据

抗干扰设计:搭载自适应滤光片,可在强弧光、飞溅环境下稳定工作(信噪比>95dB)

软件平台

特征提取算法:基于深度学习框架的焊缝边缘识别(支持V型、角接、搭接等12种接头类型)

动态补偿机制:根据工件热变形量实时调整焊枪TCP偏移,补偿精度±0.1mm

IRC5运动控制系统

高速响应:伺服闭环控制,实现<1ms级轨迹修正延迟

多轴协同:支持机器人本体+外部变位机的9轴联动补偿

三、典型应用场景新能源汽车电池托盘焊接

解决铝合金薄板(<1.2mm)热变形难题,焊接合格率提升至99.6%

LNG储罐多层多道焊

实现高强钢的多层堆焊自动跟踪,层间温度偏差<15℃

工程机械异形结构件

对半径≤50mm的小曲率轨迹进行无滞后跟踪(曲率补偿算法)

ABB机器人搭配镭烁光电的焊缝跟踪技术正推动焊接工艺从"经验驱动"向"数据驱动"转型。镭烁光电作为核心传感器供应商,将持续优化激光视觉模块的微米级测量能力,与ABB共同打造下一代智能焊接生态系统。