“发展新质生产力是推动高质量发展的内在要求和重要着力点,必须继续做好创新这篇大文章,推动新质生产力加快发展。”陕西是我国发展半导体产业的摇篮,半导体产业是陕西发展新质生产力的主阵地。陕建七建集团服务陕西紧盯关键领域核心赛道,加速追“芯”之路,扩大“芯”版图,为陕西半导体产业打造“芯”引擎。

在西安高新区,陕建七建集团8英寸高性能特色工艺半导体集成电路生产线建设项目正在如火如荼地进行,作为陕西培育新质生产力和发展半导体集成电路产业的重点项目,正展现着陕西半导体产业的勃勃生机。

本项目位于西安高新综合保税区内,总建筑面积约17.39万平方米;由生产厂房、生产调试厂房、综合动力站、特气站、硅烷站及各类库房等17栋单体组成。项目建成后,将弥补陕西芯片制造业短板,增强陕西集成电路产业竞争力和聚集力,促进产业上下游顺畅衔接。

精臻管理鉴真“芯”

“项目体量大、专业多、工期紧,建设项目总用地面积约14万多平方米,施工管理难度大。”项目经理李虎让说,特别是生产厂房,涉及土建、钢构、机电、工艺设备以及洁净工程等多工序交叉作业,主体结构全面封顶时间要求为7个月,该项目半导体生产厂房的内部构造极为复杂,涵盖了多条生产线与多种工艺设备的专业交叉作业,为确保施工精准度和协调性项目团队采取了一系列精细化管理措施。

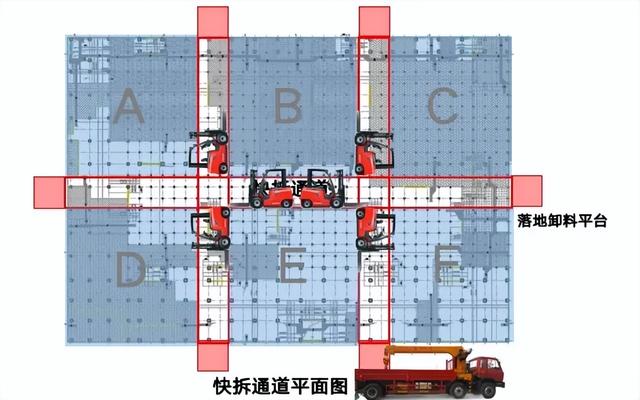

由于项目生产厂房单层面积及层高较大,施工设施料一次性投入较多,若采用常规施工方法,模架拆除工作面难以迅速展开,会导致拆除周期过长、对后续工序穿插及总工期影响大。项目团队为了加快大面积模架拆除进度,在生产厂房预设3个独立搭设的快拆通道,拆模前,在各快拆通道的两侧各设置一处材料吊运钢平台,拆除的架体材料就地打包,用叉车转运至吊运平台后,用汽车吊直接装车退场。快拆通道打通后,由快拆通道向两侧大面积展开进行架体拆除,以加快模架的拆除进度。

针对大跨度桁架吊装这一关键环节(17榀钢桁架,单榀桁架长约100米(重量达135T),安装高度为20.6米),项目团队根据钢桁架设计,采用“地面分段拼装+楼面原位吊装”的措施。楼面配备8台50T汽车吊分4个施工段从中间向东西两端逐榀、分段进行主、次桁架的吊装。同时,对桁架的拼装精度及吊装过程中的整体位移进行跟踪检测,一旦发现任何细微偏差,立即采取纠正措施,确保钢结构安装的精度偏差在要求范围内。

精益建造铸精“芯”

半导体产品生产对厂房环境的干爽纯净度有着近乎苛刻的要求,生产厂房部分生产区域洁净度需达到洁净厂房最高标准1级,即每立方空气中尘埃粒子的个数,粒径0.1微米数量不大于10个,粒径0.2微米数量不大于2个。为确保洁净度达到设计要求,项目团队聚焦楼板结构中的华夫板设计,对华夫板材料、安装质量进行全数检查,对每段华夫板浇筑前均需进行三次验收,将其标高偏差严格控制在2毫米之内,为半导体产品的生产提供了适宜环境。

“项目结构楼地面为高精地坪,要求混凝土面坚硬不起灰,无蜂窝麻面,且平整度要求在任意2米长的表面上,偏差范围是正负2毫米。”李虎让说,项目采用精密水准仪进行精确控制模板及混凝土面标高,模板支设完成后进行预压,提前消除沉降量,采用激光整平机进行初平,最后由施工经验丰富的专业团队进行最终的精平。

高效履约践初“芯”

在项目建设现场,2300余名工人正紧锣密鼓地进行着各项施工任务。从地基处理到主体结构建设,从绑扎钢筋到混凝土浇筑,每一个环节都严格按照既定计划执行,确保工程高质量如期履约。

自开工以来,七建集团高度重视、统筹安排,尽锐出战,将施工总进度计划逐级分解,形成日保周、周保月、月保总的目标管理体制,采用“每日例会”“两班倒”“劳动竞赛”等形式推进各项工作,保证项目进度。同时,科学合理编制各类施工资源配置计划,增加劳动力及设施材料的一次性投入,建立“三级物流管理体系”,并采用信息化管理手段,加强内、外部单位的沟通与协作。

陕建七建集团将秉承国企担当携手产业发展,保安全、重质量、稳进度,奋力将8英寸高性能特色工艺半导体集成电路生产线建设项目打造为集团“高精尖”项目新名片,以品质履约助力产业发展,加速推动半导体产业的升级迭代,为数字经济及区域经济发展注入强劲动力,助力加快“中国芯”发展。

来源:陕建七建集团