在锂电池生产工艺中,卷绕一直占据主流,叠片处在次要位置。毕竟在电芯的空间利用率、电芯寿命、电芯制造效率和制造投资这方面卷绕还是占据优势,随着技术发展叠片的优势慢慢体现出来,即将进入“叠”时代!

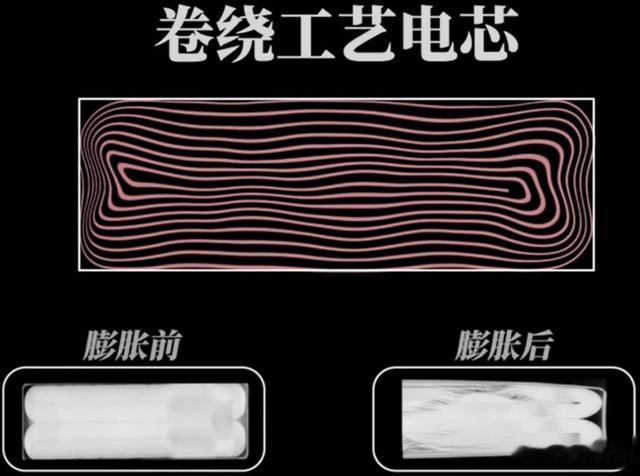

卷绕工艺

将大卷分切成小片,通过卷绕机把正极板、负极板、隔离膜卷成电芯,最终形成串联式。

叠片工艺

将激光刀模、五金模把极片模切成小片,通过Z字型或其它方式叠片成型电芯,最终形成并联式。

卷绕形态:圆柱和方形

圆柱

圆柱

方形

叠片形态:Z字型、制袋、高速翻转、热复合型

Z字型

制袋

高速翻转

热复合型

电流传递差异

卷绕/叠片

卷绕/叠片

卷绕

生产效率高、自动化程度高

内阻大(类似串联型式),不易制作高倍率电池

边角有应力,易变形、贴合不佳

叠片

生产效率慢、对制程控制要求高

内阻小(并联)

贴合佳

空间利用率

卷绕R角部有弧度,空间利用率低

叠片充分利用电池空间

结构

电池使用过程中,锂离子的脱嵌使正负极板发生膨胀,卷绕R处内外应力不一致,产生形变,使电流分布不均,加速电池内部结构不稳定。R角处涂层材料发生较大弯曲变形时会发生掉粉、毛刺等问题,并产生不同的金属屑威胁产品安全。

形变

弯折区域掉料

金属屑物质

叠片工艺在电池脱嵌使用中,虽然也会膨胀,但总体来说,每层膨胀力相近,因此可保持界面平整。

随着叠片技术的成熟,效率上已经缩短和卷绕的差异,选择性更宽泛,综合效率和品控未来可期!