在制造业漫长的发展进程中,手板模型制造的传统模式曾长期稳居主导地位。然而,随着科技的不断进步,3D 打印技术横空出世,为这一领域带来了全方位、颠覆性的变革。

设计思维的解放

在传统手板模型制造的大环境下,工艺存在诸多限制,这使得设计师在构思产品时,不得不将制造可行性纳入考量范围。这种限制犹如一道无形的枷锁,严重束缚了设计师的创意发挥。但 3D 打印技术的出现,彻底打破了这一桎梏。它完全不受传统制造工艺的约束,为设计师提供了广阔的创意空间,让他们能够自由地发挥想象力,大胆设计出复杂多变的几何形状、精妙绝伦的内部结构以及独具一格的外观造型。

以汽车内饰设计领域为例,设计师借助 3D 打印技术,能够设计出既拥有流畅优美的流线型,又高度符合人体工程学的手板模型。这些设计成果往往是传统工艺难以企及的,极大地推动了产品设计朝着创新化、个性化的方向大步迈进。

生产流程的简化

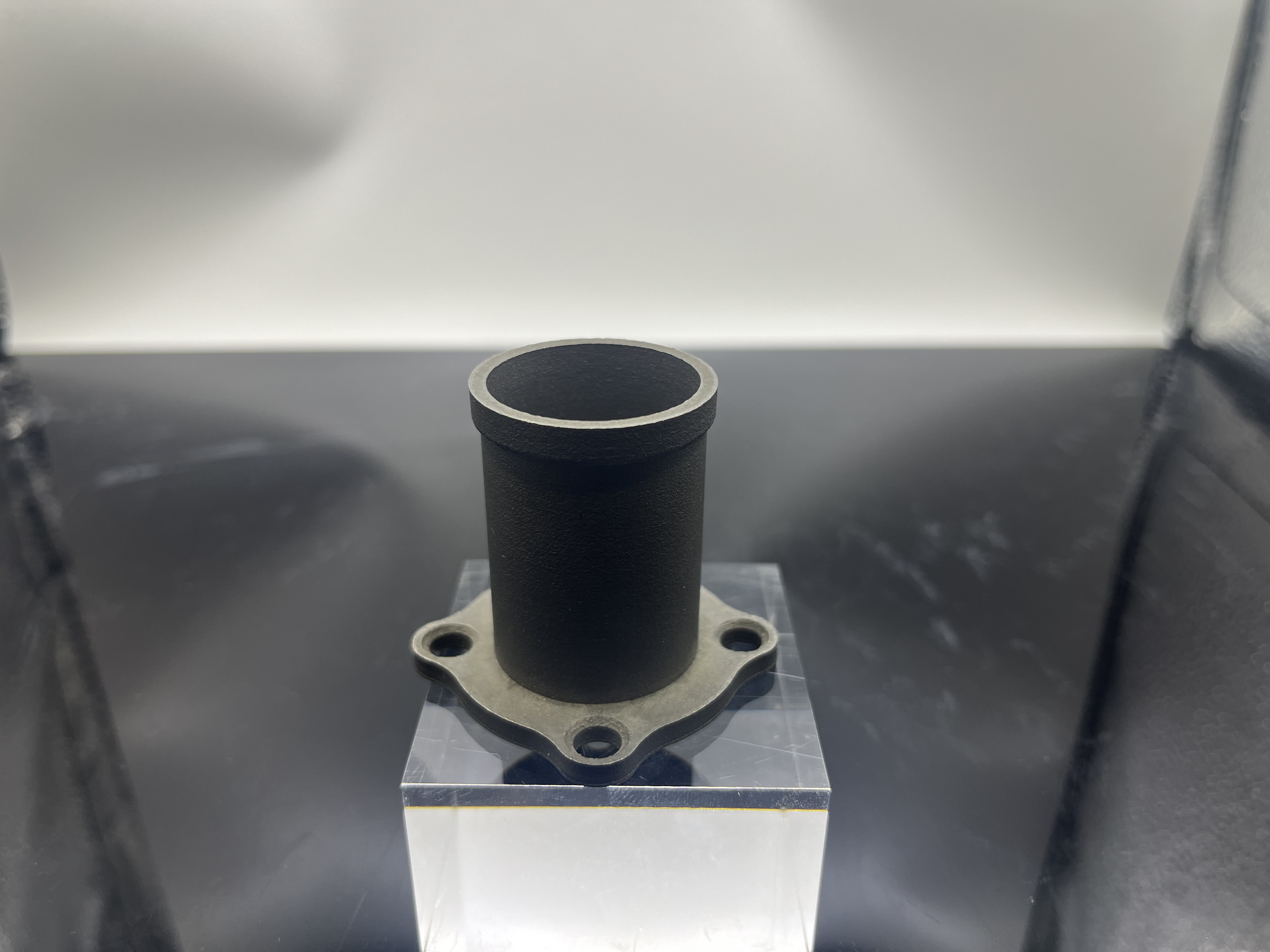

传统手板模型制造工序极为繁杂,从原材料的精准切割,到机械加工、细致打磨,再到最后的装配环节,每一步都不可或缺,需要耗费大量的时间和人力成本。与之形成鲜明对比的是,3D 打印采用增材制造原理,直接依据数字化设计模型,通过逐层堆积材料的方式完成成型过程。

就拿塑料手板模型制作来说,3D 打印操作极为简便,只需将设计文件导入打印机,设备便会自动、精准地完成模型制作,完全无需中间那些繁琐复杂的加工环节。这一变革不仅大大缩短了制作周期,显著提高了生产效率,还实现了生产流程的智能化和自动化,为制造业的高效生产提供了有力支持。

成本控制的优化

在传统制造模式下,手板模型制作成本居高不下,尤其是在涉及复杂模具制作时,模具的设计、制造以及后续维护费用都非常高昂。而 3D 打印技术的优势在于,它无需制作模具,这就直接避免了这部分高额成本的产生。同时,3D 打印采用按需打印的模式,材料利用率极高,有效减少了材料的浪费,从而降低了材料成本。

以玩具行业新产品开发为例,在利用 3D 打印制作手板模型的过程中,如果遇到设计变更的情况,只需轻松修改数字文件,然后重新打印即可,无需重新制作模具。这种方式大幅降低了制作成本,为企业节省了大量的资金投入,提升了企业在市场中的竞争力。

3D 打印技术凭借解放设计思维、简化生产流程以及优化成本控制这三大核心优势,彻底重塑了手板模型制造的传统模式,为制造业的发展注入了全新的活力。它有力地推动了手板模型制造行业朝着创新、高效、低成本的方向快速发展,助力企业在激烈的市场竞争中脱颖而出,占据优势地位,开启制造业发展的新篇章。