在制造业持续升级的宏大进程中,3D 打印技术在手板模型制造领域的地位愈发举足轻重,其技术的广泛应用与不断创新,为整个行业带来了前所未有的机遇与深刻变革。

多样化技术应用

3D 打印技术在手板模型制造中展现出了丰富的应用场景,不同的打印工艺因其独特的特性,适配于各类不同类型的手板模型。熔融沉积成型(FDM)技术,凭借成本低廉、操作简便的显著优势,在塑料材质手板模型的制作中备受青睐。像玩具、日用品这类手板模型的制作,FDM 技术能够快速打印出色彩绚丽、造型各异的模型,精准满足设计验证阶段的种种需求。以儿童玩具手板制作为例,利用 FDM 技术,设计师可以迅速将脑海中的创意转化为实物模型,且能轻松实现多种色彩的搭配,快速验证设计的可行性与吸引力。

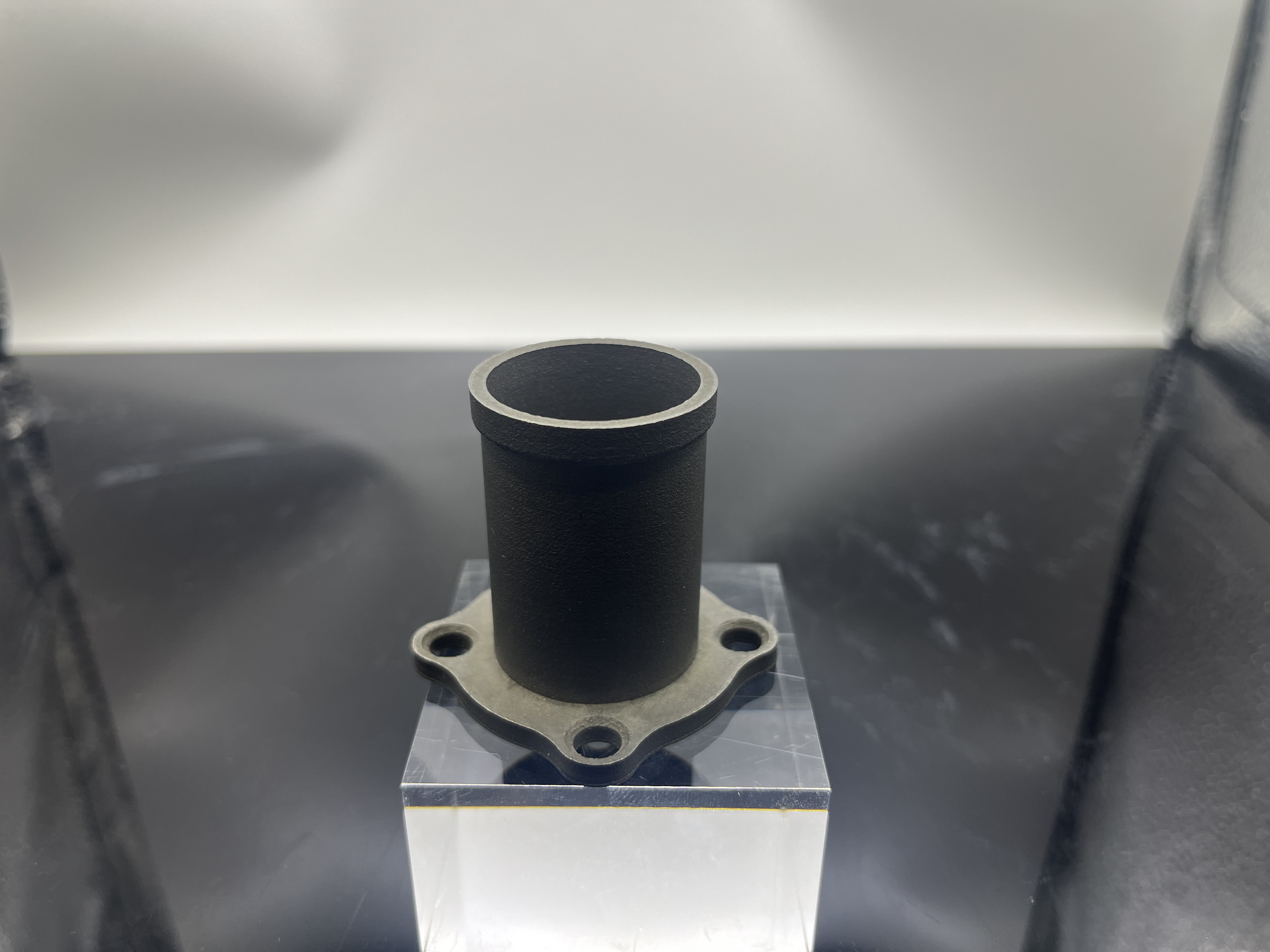

而选择性激光烧结(SLS)技术,则凭借其能够打印金属、陶瓷等多种高性能材料的能力,在制造对强度和精度要求极高的手板模型领域大放异彩。航空航天零部件手板的制作便是 SLS 技术的重要应用场景之一,该技术能够实现复杂结构的高精度制造,为航空航天领域的产品研发提供了关键支持,确保零部件手板在模拟真实工况时具备良好的性能表现。

与新兴技术融合创新

3D 打印技术与人工智能、物联网等前沿新兴技术的深度融合,正引领着手板模型制造朝着智能化方向大步迈进。借助先进的人工智能算法,3D 打印路径得以优化,打印效率和模型质量得到显著提升。在面对复杂结构手板模型的打印任务时,人工智能系统能够依据模型的复杂形状以及材料的特性,自动规划出最为合理的打印路径。这不仅大幅减少了打印时间,还降低了材料的浪费,提高了生产效率和经济效益。

物联网技术的应用则为 3D 打印设备的管理带来了革命性的变化。通过物联网,工作人员只需一部手机或一台电脑,便可随时随地实时掌握设备的运行状态、打印进度等关键信息。一旦发现打印过程中出现异常,如温度波动、打印速度异常等,工作人员能够及时远程调整打印参数,确保打印过程顺利进行,极大地提升了生产管理的智能化水平,使生产过程更加高效、稳定。

材料创新推动发展

材料作为 3D 打印技术发展的核心要素,其创新成果为手板模型制造带来了无限可能。近年来,新型材料如雨后春笋般不断涌现。例如,具有自修复性能的材料,应用于手板模型制作后,当模型遭遇轻微损坏时,能够自动启动修复机制,自行修复受损部位,有效延长了模型的使用寿命,降低了制作成本,为手板模型的长期使用和反复测试提供了便利。

还有智能响应材料,这类材料能够敏锐感知外界环境的变化,并相应地改变自身性能。在制作智能产品手板模型时,智能响应材料可以精准模拟产品在不同环境下的工作状态,帮助研发人员更好地了解产品性能,发现潜在问题,从而推动产品研发的创新进程,为智能产品的开发提供了有力支持。

3D 打印技术通过多样化的技术应用、与新兴技术的深度融合创新以及材料领域的持续创新,在手板模型制造领域不断突破发展,为制造业的创新发展筑牢了坚实基础,有力推动手板模型制造行业迈向更高层次的发展阶段,成为制造业转型升级的重要驱动力。