张先生是一个机械工程师,但在一次国际会议上,他发现了一个令人尴尬的事实。

他手里拿着中国某品牌的工业机器人产品介绍,不断地跟参会者们寻求合作机会,却发现展台上的其他国家制造商,尤其是日本的设备,吸引了更大的人流。

有人疑问,为什么中国的科技掘力有如此大的差距?

这篇文章试图解答这个问题,探究7项中国亟需突破的技术。

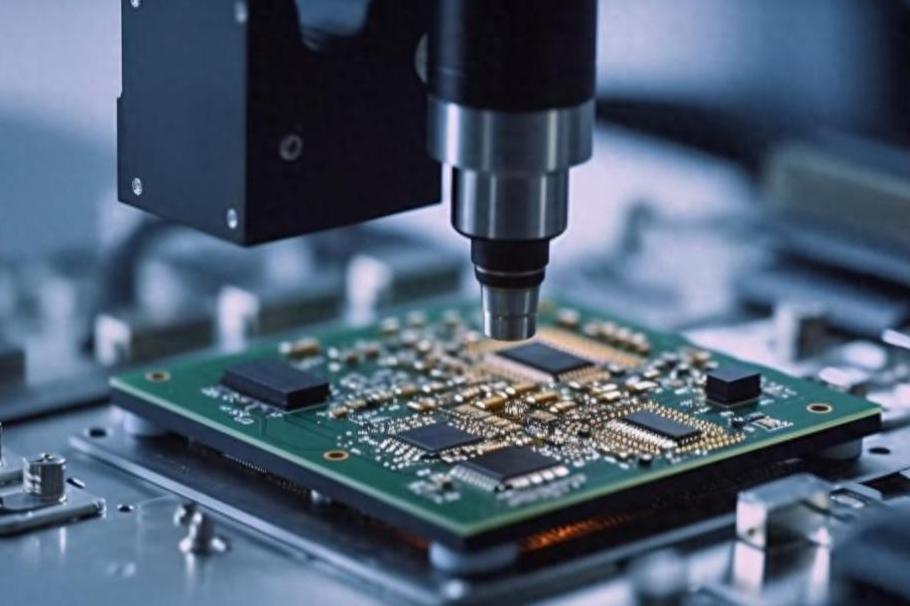

半导体制造:现代工业的神经中枢

如果说钢铁是一个国家制造的骨骼,那么半导体就是其神经中枢。

我们很多人可能不了解,现代手机、电脑这些日常中使用的电子设备,背后少不了半导体的支持。

日本在半导体制造领域,尤其是在光刻胶和关键组件方面,已经积累了大量的技术专利。

这个领域的关键之处在于,半导体的工艺需要极高的精度和洁净的生产环境。

在这方面,日本企业已经走在了世界前列。

而我们国家的半导体技术还在努力追赶,和日本有几步之遥。

简单来说,日本能做出5纳米制程,而我们的14纳米还在艰难推进。

这种差距不仅仅是设备的问题,更是一整条供应链的实力体现。

精密机床:工业之母机床在现代工业中无疑是至关重要的,很多人将其称为“工业之母”也不为过。

一个机器能否运转精准,取决于它的制造精度。

说到这点,日本已经把机床精度做到可以处理到0.001毫米,而我们的机床精度一般还停留在0.005毫米。

也许有人会觉得这只是毫厘之间的差距,但恰恰是这几丝的差别,背后是材料、刀具、测量系统等一系列技术的积累。

例如日本制造的轴承钢寿命高达10万小时,而国内的同类产品则大多只达到其70%。

这些差距不仅需要更先进的技术,还需要持久的积淀。

工业机器人:内部零件决定成败在生产线上的工业机器人,可能很多人都觉得就是看着机械臂来回运作,但殊不知其核心技术在于内部零件。

日本发那科的工业机器人,其重复定位精度达到±0.02毫米,而国产机器人只有±0.05毫米。

虽然外表看上去差别不大,但内部零件的精准度要求极高。

其差距不仅在于日韩厂家生产的减速器、伺服电机等零部件,国产零件在可靠性上一直比不了。

这就是为什么在一些关键环节上,日本的机器人总是更可靠,这些微小环节的突破,需要中国企业多下功夫。

碳纤维材料:未来材料革命的新希望如果说过去是钢铁的时代,那么未来很可能是复合材料的天下。

碳纤维材料就是其中的佼佼者。

日本东丽公司的碳纤维拉伸强度已达到7.0GPa,而国产T800碳纤维只能达到5.8GPa左右。

不仅是性能,还有成本的控制上,国内还要付高于30%的成本来达到同等性能。

在航空航天这种强调强度和轻量化的领域,差距就显得尤为明显。

碳纤维这种材料的开发需要长时间经验和技术的积累,硬扛是没用的,只有持续改进、不断超越,才能逐步接近。

高端科学仪器:科研的灵魂科研设备在实验室里是必不可少的。

大家可能觉得只要多花钱买些先进设备就能搞好科研,但事实并非如此。

日本在电子显微镜、质谱仪等高端科学仪器方面,有几十年的技术积累,这些仪器的核心零件几乎都掌握在他们手中。

国内90%的高端科学仪器依赖进口,就是因为很多关键技术的专利被他们控制。

从某种角度说,我们的科研是在别人的显微镜上看世界,这种被动局面要改变,还需我们在基础研究上下更大的功夫。

医疗影像设备:高端技术的权衡医疗影像设备,比如CT、核磁共振等,好像已经在医院普及了。

但这类设备的核心零部件却是日本企业牢牢掌控。

比如佳能医疗的冷却技术专利,制约了国内厂商的技术改进。

虽然联影等国产品牌发展迅速,但和日本这些巨头比,很多技术和产品都需要持续积累,没有一蹴而就的可能。

这背后不仅需要巨大的资金投入,还有持之以恒的研发精神。

工业软件:软硬兼施硬件是一个产品的骨架,而软件则是其灵魂。

以工业控制软件为例,日本的横河电机占据了全球35%的市场。

硬件需要精密度,软件则需看生态体系,国内的EDA设计工具多年被掣肘,市占率不到5%。

想要在工业软件上赶超,需要建立自己的生态系统。

毕竟,软件控制硬件,一旦被专利或者标准卡住,最先进的硬件也可能变得毫无用武之地。

结尾通过以上的解析,我们看到了中国和日本在几个领域上的差距。

这些差距不仅仅是技术上的,还有专利壁垒和企业文化上的差异。

我们虽然在一些领域实现了弯道超车,但是要全面赶超,需要脚踏实地。

细节上的差异,是几十年、甚至上百年的积累。

追赶日本,既要有仰望星空的信心,也要有脚踏实地的耐心。

未来的道路注定曲折,但每一步都是迈向自主创新的关键一步。

追赶的过程或许漫长,但相信终有一天,我们能看到中国在这些领域迎头赶上的那一天。

中国的新能源电动车,就是世界第一[笑着哭][笑着哭]