在产品研发的漫长征程中,设计验证是确保产品成功上市的关键关卡,直接关系到产品的市场表现与企业的竞争力。手板模型与 3D 打印技术的深度融合,犹如为设计验证打开了一扇全新的大门,开创了一条高效、精准、低成本的创新路径,助力企业在激烈的市场竞争中脱颖而出。

快速验证设计构思,是手板模型与 3D 打印结合后的显著优势,为产品研发按下了 “加速键”。过去,从设计图纸到制作出可供验证的手板模型,传统工艺需历经多道繁琐工序,包括绘图、切割、打磨、装配等,整个流程耗时长久,严重拖慢了产品研发的节奏。而 3D 打印技术的出现,彻底颠覆了这一局面。如今,设计师完成数字化设计后,只需一键操作,设计数据便能迅速转化为实体手板模型。以灯具设计领域为例,当设计师构思出一款新型灯具造型时,借助 3D 打印技术,短短数小时或数天内,就能打印出逼真的手板模型。设计师可以直观地审视灯具的外观设计,快速验证其是否符合预期的审美与功能需求。这种高效的验证方式,大大缩短了设计验证周期,让产品研发团队能够在更短的时间内对设计进行优化和调整,加速产品从创意到市场的转化进程。

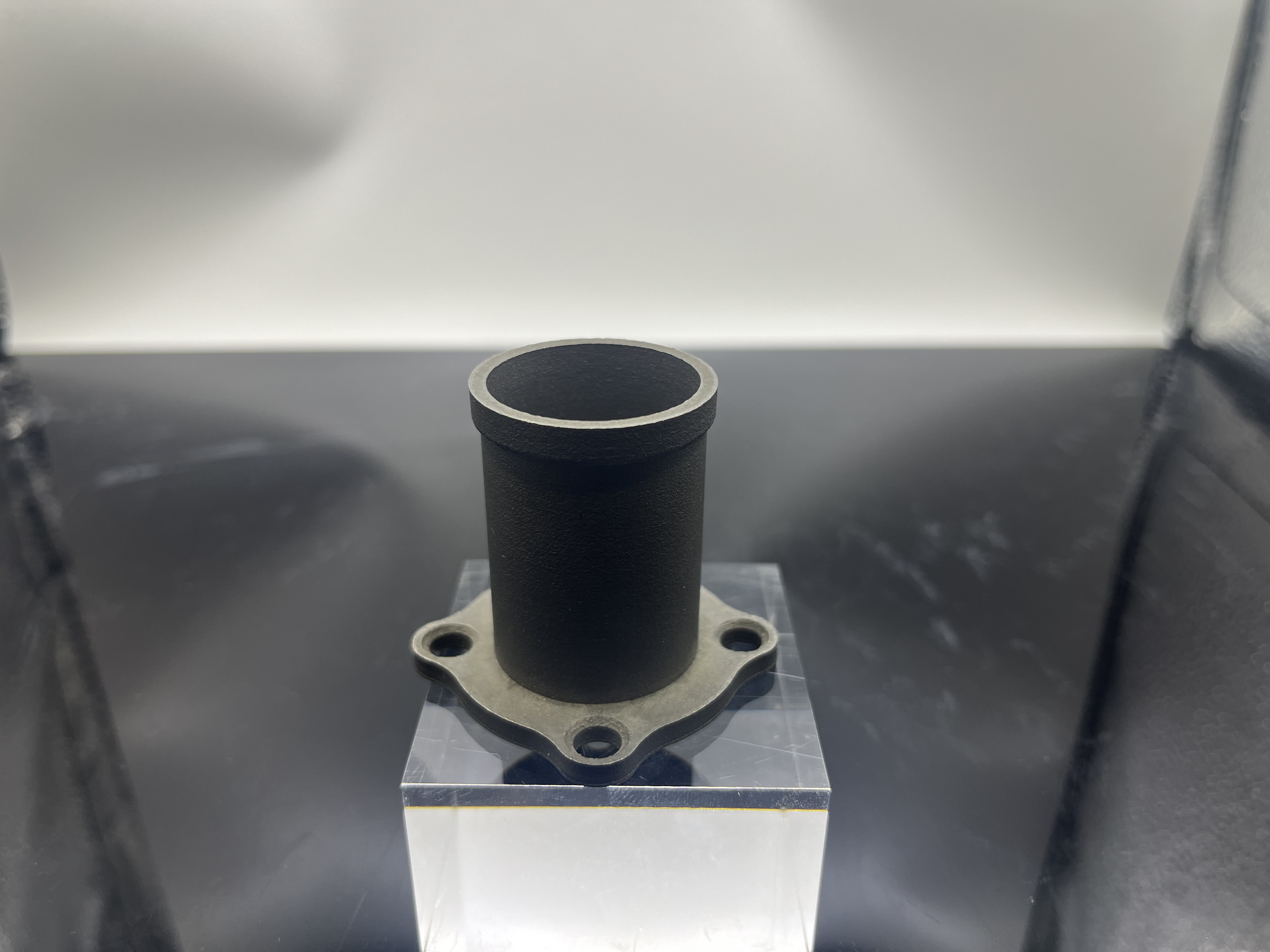

实现复杂设计验证,是手板模型与 3D 打印结合的又一强大功能,突破了传统制造工艺的瓶颈。传统制造工艺在面对复杂的设计时,往往力不从心。一些精妙的内部结构和独特造型,受限于加工技术和模具制造的难度,难以制作成手板模型,导致设计验证存在诸多局限性。而 3D 打印凭借独特的增材制造原理,能够将复杂的设计精准无误地呈现出来。在机械产品设计中,内部复杂的齿轮传动结构设计一直是验证的难点。通过 3D 打印制作手板模型,工程师可以清晰地观察到齿轮的啮合情况、传动效率等关键指标,直观验证结构的合理性和可行性。这为复杂设计的验证提供了一种前所未有的有效手段,让设计师能够大胆创新,充分发挥创意,推动机械产品向更高性能、更复杂结构的方向发展。

降低设计验证成本,是手板模型与 3D 打印结合带来的重要经济优势,为企业减轻了研发负担。传统手板模型制作,尤其是针对复杂模型,需要制作昂贵的模具。一旦设计发生变更,模具就得重新制作,这不仅耗费大量的时间和人力,还会导致成本大幅增加。而 3D 打印技术无需模具,只需要修改设计数据,就能轻松打印出新的手板模型。在电子产品研发中,电路板布局的调整是常见的设计变更。借助 3D 打印制作手板模型,企业可以避免因重新制作模具而产生的高昂成本,有效降低因设计变更带来的成本增加。这种低成本、高效率的设计验证方式,让企业能够更加灵活地进行产品研发,鼓励创新,提高产品的市场竞争力。

手板模型与 3D 打印从快速验证设计构思、实现复杂设计验证到降低设计验证成本,全方位、系统性地开启了设计验证的新方式。它们让设计师和企业在产品研发过程中能够更高效、精准地验证设计,及时发现并解决问题,推动产品创新发展。在未来的市场竞争中,掌握这一创新技术的企业将拥有更大的优势,能够更快地推出满足市场需求的创新产品,引领行业发展潮流。