电机制造业属于劳动密集型和技术密集型工业,从原材料到成品电机涉及的工序多,劳动强度大,技术要求高,其中原材料的加工,制造,电机的组装,试验和涂漆都存在一定的危险性。电机制造过程中必须引起高度重视,设备操作过程中,严格遵守操作规程。

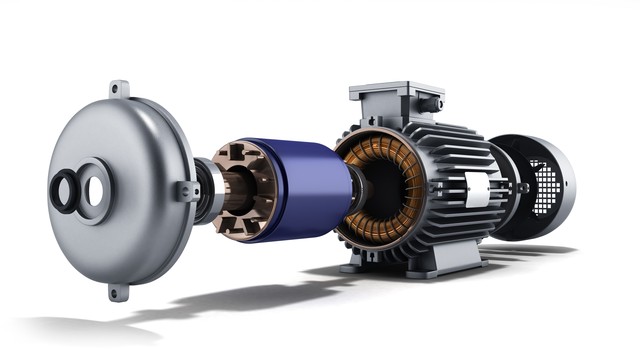

电机制造的主要原材料有:铸铁,矽钢片,铝材,铜线,钢材等需要加工成型的材料;也有轴承,绝缘漆,油漆等直接使用的原材料。主要工序有铸造,机械加工,冲剪,叠压,焊接,装配,电气试验,浸漆,涂漆等作业活动。电机生产制造过程中的生产设备有车、铣、刨、磨等机床,压力机、压铸机、悬挂链、水帘喷漆、真空浸漆罐、电炉、行吊等容易产生危险的大型设备。主要存在火灾爆炸、触电、机械伤害、起重伤害、物体打击、车辆伤害、高处坠落、中毒和窒息等危险因素。

1、电机生产制造过程中的危险因素分析电机制造具有一定危险性的工序包括铸造,电气焊,冲压,机械加工,转子铸铝,定子浸漆,电机装配、试验和涂漆等工序。其中铸造,电气焊,铸铝,浸漆和涂漆工序作为特种工序,都有严格的管理制度,编制有对应的安全操作规程,注意事项和事故隐患应急预防措施。

电机生产制造过程中使用许多化工产品,如涂装时的油漆、浸漆时的绝缘漆、稀料、焊接作业时的乙炔气体等,均属于易燃液体或气体,在作业过程中有机气体挥发积聚达到一定的浓度,如没有固定通风设施,作业人员违章操作或在工作区域内吸烟、违章动用明火等,有可能导致火灾或爆炸事故发生。

随着电机制造业自动化程度越来越高,生产车间电气设备逐年增多,在电气设备运行过程中由于超负荷运行或因电器设备故障、电缆老化等原因,易产生明火或电火花,遇可燃物或可燃气体浓度超标,有可能发生火灾事故,造成电气火灾。电气设备线路老化,绝缘破损,电气设备故障,临时用电连接不合理,电气试验的操作失误、违章作业均有可能造成触电事故,人员损伤。对此,严格用电管理制度,加强用电知识的安全培训,严禁私拉乱接临时用电,对老化线路及时进行更换,禁止超载运行。

3、电机生产制造过程中的机械伤害电机制造的机械加工车间使用机械设备的自动化程度越来越高,设备的本质安全性越来越好。但仍存在个别设备转动部位或外露的锋利部位防护不到位,无安全保险装置,无护栏或者护栏损坏等,被人体接触,机械设备的突出部位及尖锐部位会对人体造成直接伤害,转动部件会将人的四肢、衣服、头发等卷入设备内,造成人员机械伤害。

电机生产制造过程中的起重伤害。电机在制造过程中,由于电机及零部件本身的重量达到了一定程度,需要进行吊装搬运和组装。在吊运过程中,如果吊具失效。如吊钩、抓斗、钢丝绳、网具等损坏,会造成重物坠落。如果起重设备的操纵系统失灵或安全装置失效,会引起事故,如制动装置失灵而造成重物的冲击和夹挤。

人员操作方面,如果起重方式不当,造成脱钩或起吊物摆动伤人;如果违反操作规程,如超载起重,或施工人员处于危险区工作等,会伤害到人员的人身安全;吊运大宗货物时,指挥不当、动作不协调,同样会对设备或人员造成伤害。起重伤害在各生产车间和大宗物资存放的仓库均存在发生的可能,其中在半成品库和电机成品库以及装配车间,由于起重设备使用较多,发生此类事故的概率较大。为此,对操作起重设备的人员进行专门的技术安全培训,针对起重设备制定安全操作规程和操作过程中的安全注意事项,没进行培训的人员,严禁操作起重设备。

电机生产制造过程中的物体打击。电机零部件在加工过程中,由于发生断裂、松动、脱落或弹性位能等机械能释放,失控物件飞出或反弹对人造成伤害。例如,电机机壳加工过程中,散热片因碰撞断裂,加工过程中因旋转而脱落,飞出时,可能对周围人员造成伤害。高位置物体的意外坠落时,势能转化为动能,造成伤害。例如,立体仓库中,高处掉落的零件、工装或其他物件,对人体造成伤害;悬挂物体的吊挂零件损坏或夹具夹持不牢固,引起物件的坠落;按层码放的物品,由于质量分布不均衡、重心不稳定,在外力作用下发生倾翻、滚落;运动部件运行超行程脱轨导致的人员伤害,均易造成物体打击,伤害周围人员。为此,对易造成物体打击的岗位应制定严格的操作规程和防护注意事项,加强易损坏部件的检查频次,严格执行安全防护措施。

4、电机生产制造过程中的电气伤害电机制造过程中的电气伤害包括使用的电器设备绝缘损伤,对使用人员造成的电击和电伤,也包括工作人员在进行电气设备维修和电气试验人员进行电气试验时所受到的电击和电伤所造成的伤害。电机制造的各生产车间所用的电气设备应制定完备的安全操作规程和安全管理制度,对出现的电气故障,及时通知专业人员进行检修,排除故障。

电机生产制造完成后的电气试验是检验电机运转性能的关键工序,电气试验过程涉及全程通电、带电测量,特别是耐压试验中,试验电压比运行电压高数倍,危险性增高,安全措施不到位、操作失误、工作人员疏忽大意,均有可能引发安全事故。因此,对于电机定子和整机电气试验中的安全风险点要进行全面辨识,使试验人员提高对危险因素的认识,做好安全风险管控和保护措施的落实。为避免电气试验过程中出现安全事故,防止造成人员损伤,实验人员进入试验区域必需穿戴防护用品,与正在试验的电机保持规定的安全距离,防止意外触电和电机旋转时造成其他意外伤害。非实验人员,未经实验人员允许不得进入试验区域,经允许进入试验区的人员必须与正在试验的电机保持足够的安全距离。观察电机故障时,应听从实验人员的指令,禁止擅自接触带电的电机和试验设备。实验人员在对所测试电机接线时,必须首先确认操做系统处于停止,无输出的状态下进行,严禁非实验人员接触正在工作的试验台,防止误操作引发触电伤害。

5、电机生产制造过程中的中毒、窒息、火灾、爆炸伤害电机制造过程中的浸漆和喷漆工序,会由于中毒和窒息对人体造成伤害,浸漆喷漆过程中接触挥发性有机溶剂,不正确配戴适宜的防毒口罩,可能引起中毒;进入设备设施基坑、容器内的有限空间作业,因缺氧可能造成窒息。浸漆和喷漆工序由于危险性大,易出现职业病危害,作为特殊工序,每年需要对作业人员进行健康查体,对不符合要求的人员给予调岗。

电机制造过程中的浸漆烘干过程中,由于烘箱温度控制系统失灵,造成烘箱内温度过高,引起火灾。铸铝过程中,因操作不当,造成铝液爆炸。这些都属严重的安全事故,严重危及到现场操作人员的生命安全。

6、结论电机制造过程既涉及机械制造方面的安全,又涉及电气安全,同时又有火灾爆炸和中毒窒息发生的安全隐患。为确保电机制造过程的安全生产及操作人员的生命财产安全,防止生产安全事故的发生,并能在事故发生后迅速有效、有条不紊地处理和控制事故,抵御事故灾害蔓延,以最快的速度发挥最大的效能,有效地实施救援,更好地拯救生命、保护财产、保护环境,把损失和危害减少到最低程度,一般电机制造的规模企业都编制有生产安全事故应急预案,以应对生产过程中出现的安全生产事故。