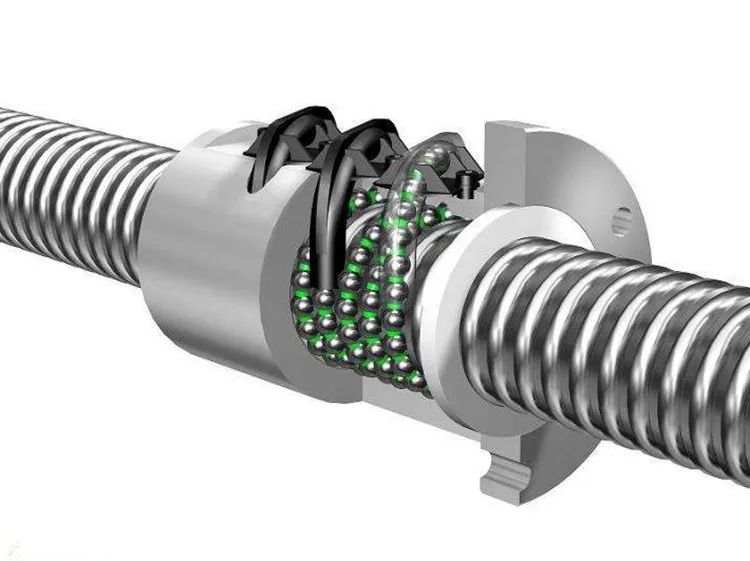

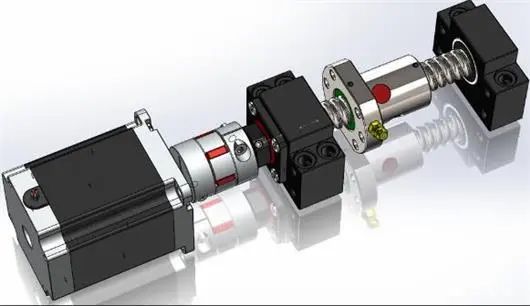

传统丝杠依赖滑动摩擦传动,存在效率低、磨损快的先天缺陷。滚珠丝杠创新采用滚动摩擦机制,使传动效率突破90%(滑动丝杠仅20%-40%),这意味着同等功率下电机可输出更高转速。在航空航天领域五轴加工中心,这种特性使刀具进给速度提升40%,单件加工时间缩短25%,同时降低30%的能耗。

四大性能突破定义行业标杆

1:微米级定位精度

通过预压技术消除反向间隙,配合高精度研磨工艺,使重复定位精度稳定在±3μm内。日本THK公司最新研发的纳米级滚珠丝杠,甚至在恒温实验室环境下达到0.1μm的定位精度,为光刻机晶圆台移动提供技术支撑。

2:超长服役寿命

滚动摩擦使磨损率降低至滑动摩擦的1/50,德国博世力士乐实验数据显示,其加强型滚珠丝杠在2000N轴向载荷下运行寿命超过10000小时,较传统丝杠提升15倍。配合密封防护与自动润滑系统,可适应汽车生产线24小时连续作业的严苛环境。

3:动态响应增强

优化的滚道曲面设计使加速度提升至2.5g,在3C行业钻攻中心,配合直线电机实现120m/min的快移速度,使手机金属外壳加工节拍缩短至38秒。同时,特殊循环器设计将噪音控制在65分贝以下,满足医疗设备装配车间的静音要求。

4:刚性强化与振动抑制

双螺母预压结构使轴向刚性提升300%,在风电叶片加工机床上,可承受10kN的切削抗力而不产生形变。台湾上银科技研发的减振型滚珠丝杠,通过阻尼涂层技术将共振振幅降低70%,使模具表面粗糙度达到Ra0.2μm。

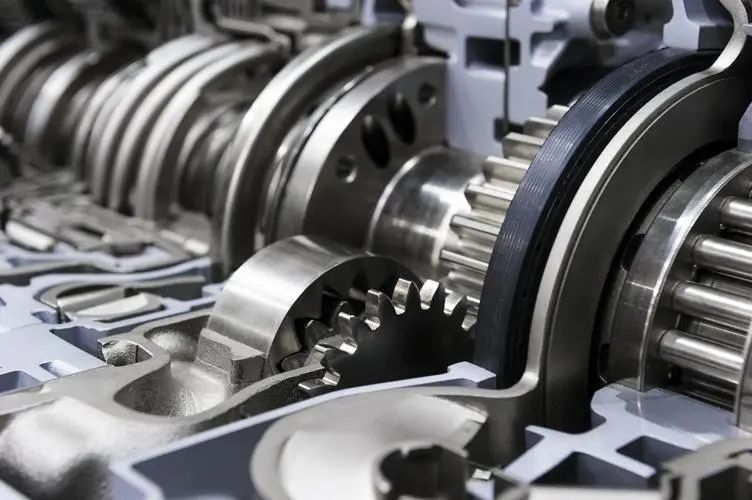

5:技术迭代驱动智能制造升级

从微创手术机器人到空间站机械臂,从特斯拉一体压铸机到ASML光刻机,滚珠丝杠正以其不可替代的精密传动特性,构筑起高端制造的基石。这项诞生于19世纪末的机械发明,在工业4.0时代持续焕发新生,驱动着人类精密制造能力向新的维度跃进。