作者丨临风

编辑丨海腰

题图丨midjourney

AI时代的工厂会是什么样子?

一家位于洛杉矶的金属加工公司Machina labs(以下简称Machina)正结合AI将机器人变为“工匠”,近来受到多家资本关注。

图源:Machina Labs官网

2023年10月,Machina获得由Innovation Endeavors、NVentures领投的B轮3200万美元融资。据Crunchbase,该公司至今共融资5轮,总额4830万美元,此前主要投资者包括Embark Ventures,Congruent Ventures、Innovation Endeavors、Lockheed Martin Ventures、Yamaha Motor Ventures、百度风投等。

2019年,Machinalabs由Babak Raeisinia和Edward Mehr成立。Edward此前是SpaceX的早期软件工程师,他有3D制造发明专利,并让3D打印在航空航天发挥作用。

在Machina,制造业不再是劳动密集型工作,员工的灵活性和准确性由自动化和机器人技术代替,能将传统制造业数月的工时缩减至数天内。

图源:Machina Labs官网

Machina机器人干活的方式就像铁匠使用锤子一样,创造性地制造不同的设计和材料,重新定义制造业的生产效率和灵活性。例如,近期,Machina设计出了一类新颖的汽车引擎盖,可以让个性化汽车成为可能。

Machina结合机器人技术和人工智能来加速制造业的生产。其主要业务是将各类金属板材变成大型零件,成本低且快,材料囊括千种,可以在常温下快速制造高超声速应用材料钛合金。据悉,这家公司有6万平方英尺(5000㎡)的工厂,员工不到50人,不同于传统工厂的劳工密集。Edward认为,Machina正在解决制造业三大行业痛点:交货周期长、传统材料限制及高昂成本。

据官网,Machina的制造平台叫Robotic Craftsman,集成了七轴机器人、自主板材加载和固定装置,以及先进的人工智能过程模型和闭环控制。机器人能快速切换工具和传感器,在各类材料上执行RoboForming™、扫描和修剪等技术。

从公司简介可以看出Machina从机械臂、AI、数字化技术等方面赋予现有制造业灵活性。

据Siliconangle,传统制造商在自动化生产线中使用六轴机械臂,沿直线运动并移动、旋转“手”。而Machina的2个七轴机器人除了具有相同的运动范围,还能使用轨道设备从生产线的一端精准移动到另一端。

据悉,其机械臂已采用多家智能机器人产品,包括KUKA、FanX、FANUC。美国工程师Destin开设Smarter Every Day专栏造访Machina。据其工厂实录,Machina运作时,两个机械臂在板材前后方依据计算机指令控制精确着力点,一个机械臂支撑金属板背面,另一个机械臂施加压力并扭转、移动、旋转将金属形成所需的形状。

图源:Smarter Every Day

Edward打了个比方:“面对一块需要数千牛顿产生变形的片材,机械臂就像陶工捏住黏土慢慢使其变形,当机械臂手指的角度、着力改变时,板材变形程度也会改变,他们可以做挤压、拉伸等塑造成各类形状。”

让两个机器人在2毫米的板材间把握准确力度是一个技术活。因此,Machina使用实时传感器数据和人工智能来精确控制零件增量成型和修整。据介绍,Machina给每台机器配备激光扫描仪,用于搜集、存储其制造的金属零件数据,人工智能算法利用这些数据将零件与CAD模型比较,如存在不一致之处,人工智能会对生产工作流程做出调整以提高制造精度。

Machina的系统自动加载、成型、扫描、切割、精加工和卸载最终产品,由于板材成型具有重复性,因此Machina能让人工智能和机器人极大地加快和简化板材加工过程。

此外,该公司也有打造材料的“独门手艺”。

Machina称其独有的RoboForming™能迅速将金属板材加工成大型、复杂的部件。其系统可以安装至场景的现有环境中,无需对基础设施进行重大更改,而且能配合任何工业机器人使用,能将交货时间从几个月缩短到几天。

图源:Machina Labs data sheets

据称,使用其技术驱动的生产线可以制造长达12英尺、深达4英尺的金属部件,精度可达亚毫米级。Edward展示了一块2毫米造型特殊的板材:“(传统工艺)用模具制作这块凸起时,这个部分可能会卡在模具的垂悬角度上,而机器人可以进入零件并在悬垂部分实际成型。”

图源:Smarter Every Day

它作为一种本地、独立的成型技术用于支持任何制造现场和生产设施(其中包括航空母舰的设施),支持标准金属板材库存,可选用上千种材料,不限于铝、钢、钛、因瓦、镍铬合金和耐火合金等,制成各类尺寸和厚度的部件。其中,包括超合金,这种材料耐极端高温和压力,被用于航空航天。

Edward表示,Machina的第一个小目标是做开发和低速率初期生产。对于部分结构复杂几何零件,企业需要准备多个模具并为此花费数十万美元,“虽然比起传统的冲击方式,Machina速率慢一些,但我们可以很快做出你想要的零件。”

2023年9月11日-14日,Machina的商用便携式可部署机器人系统( Machina Deployable System)在FABTECH(北美国际金属加工展览会)首次公开亮相并全面上市。

“我们的机器人系统实际上是往拥有它的企业‘后院’里放了一个21世纪的铁匠工坊”。

据悉,Machina便携式机器人系统可数字化制造,切割定制复合材料及金属部件。它结合了机器人技术和人工智能,加上便携性,旨在让各行业的厂商在不影响设备运行的情况下提升生产力。

当前,他们的合作方包括军工巨头洛克希德马丁、NASA、美国空军、雅马哈等。据Machina销售副总Alex透露,洛克希德可以从与其合作的高性能金属中受益。Innovation Endeavors的Sam Smith-Eppsteiner表示:“未来十年,我们预计Machina将在美国再工业化、国防科技、电气化和商业太空许多关键工业趋势中发挥重要作用。”

图源:Machina Labs 官网

大型公司按数据构建复杂的定制系统,砸钱冲击工厂、制作模具以完成开发。与此不同的是,Machina运用更具成本效益的软件系统和机器人,其创始人Edward便有深厚的软件工程背景。他曾是SpaceX的软件工程师,后来在3D打印公司Relativity工作了2年。

图源:领英,图为Edward Mehr

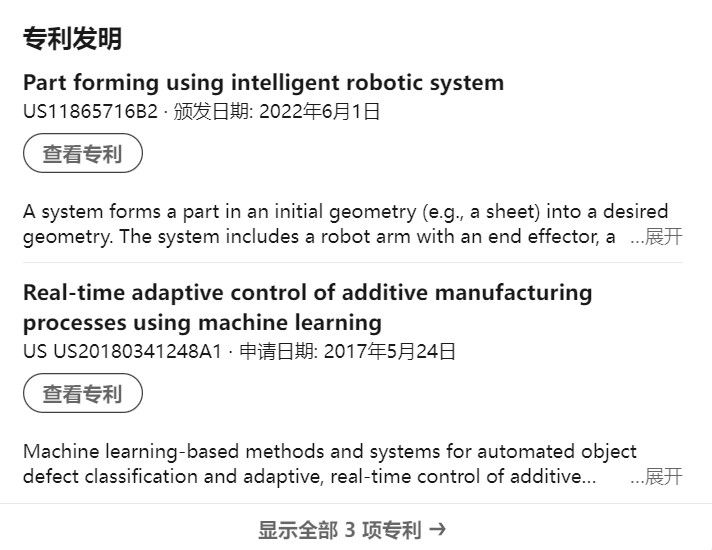

Edward毕业于美国南加州大学。他从高中时期开始接触机械制造,研究计算机学习工程、制造和设计已近20年,机器学习知识丰富,有序列模型、卷积神经网络、深度学习等7项资格认证,软件开发、算法、机器学习等50项技能,以及智能机器人零件成型、增材制造、地理位置安全3项专利。

图源:领英

早期,他惊讶于钣金制造者Bobby Walden仅凭手就能让片材塑成复杂形状,并能手动改造修复20世纪30年代的福特汽车。这也让Edward迷恋上手工制造,他能对板材细节改进,做专有零件。

从2004年开始上大学到2012年毕业,Edward花了8年的时间才读完大学本科,期间他休学前往谷歌、微软等公司实习。

毕业后,Edward几乎是同一时期收到Space X和Google的工作邀请,后者薪资是前者的两倍,他依然选择以软件工程师的身份前往Space X,因为在这能从事软件和制造相结合的工作,设计与制造流程密切相关。如他所愿,工作期间他参与了公司垂直升降机、摩擦搅拌焊接机的硬件制造项目。

Edward在设计Falcon 9(猎鹰9号)时,为了适应特定的几何形状和材料需要使用昂贵的模具打造油箱。此时他注意到3D打印作为一种灵活的制造技术无需模具就能构建各类形状。

“3D打印看起来就像是‘灵丹妙药’。”Edward非常兴奋,这时他遇到了不列颠哥伦比亚大学材料工程博士Babak。

2016年,他们都认为3D打印在航空航天将取得成功。因此,Edward去3D打印公司Relativity继续研究。然而,航空航天公司通常规避风险,让其接受和适应新兴材料并非易事。Edward发现:“3D打印的作用范围被证明非常有限,但对一些特定类型的零件如火箭发动机中的薄壁储罐,就非常合适。”

在Relativity,有汽车工业和航空航天制造背景的Babak帮Edward开发用于3D打印的合金,并致力于解决同一个问题:3D打印的潜力无限,但很难对其质量做合格认证,如何将3D打印的敏捷性带到其他工艺中去。

“真正的好奇心和创新来自将先前看似无关的事物相结合的过程中,连接材料学、计算机、机械、机器人等不同领域的知识,就有更大的机会找到真正解决问题的方法。”

研究过程中,两人开始与学界研究者合作,关注到“基础成型”这一解决方案,即逐步变形薄板金属形成所需形状。

“增材制造有160亿美元的市场,而薄板金属市场规模约2500亿美元。”Edward计划涉足薄板金属领域,结合基础成型和增材制造,以建立更灵活的制造平台,“薄板金属是一个规模更大的行业,我们在其中能产生更大的影响力。实际上,我们最终目标是构建一个平台,能同时利用增材技术,并开发其他灵活的工艺。”

2019年,Edward联合Babak创立Machina进行下一步研究。

2022年底,Machina吸引了3D打印公司Carbon前高管Alex Huckstepp担任销售副总,以及Relativity创始团队成员Alexander Kwan作为运营副总裁,两人是航空、国防等领域,3D打印、先进制造等技术的专家,让Machina为制造业引入灵活性和敏捷性的目标更进一步。

去年3月,Machina启用第一个工艺钣金成型,这意味着其具备了生产用于飞机、火箭、卫星的钣金零件能力。同月,美国空军(USAF)向Machina投入160万美元,推进其金属模具制造机器人技术开发。此前,Machina和空军研究实验室的合同表明其工具具有真空完整性,热稳定后尺寸稳定,比传统金属工具热响应能力更强。

由此,Edward真正做到了将新兴技术送入航空航天领域。

他举例形容理想中的制造业未来:“现在你需要到一个汽车工厂装配一台汽车,而下一代工厂支持人们在网页上、应用程序上构建一辆汽车,使用智能技术存储、扩展内部零件,然后生产。”如果消费者需要,他们可以用相同的流程再造成千上万个。

据悉,早在10年前,已有学者发布“单点逐步成形技术用于精确制造复杂的三维钣金零件的工具路径生成框架”的论文,研究讨论了证明此框架适用性的大量案例,并证明了最小化部件和最大程度降低整体偏差的可能性。Machina也不是首先研究增量成型的公司,福特、波音、日产等公司都相继做过该领域研发。

图源:sciencedirect

然而,学界研究和业界的投入没有具体的商业化成果。

Edward总结了福特、波音错过商业化的因素,即没有降低系统成本,没能确保制造出高精度零件。“我们要弥补他们的缺失,也就是在毫米精度的零件里成型制造。”

Edward在The Next Byte透露Machina的“秘密武器”——一种在薄板成型过程中实现正负1毫米精度的方法,他们采用一种非直观的锤击,通过观察金属板在成型过程中的回弹性制,找到金属零件以正确形状回弹的方式。为实现这目标,Edward开发系统让人工智能结合机器学习在每个步骤中收集数据、构建模型,并能预测采用不同路径的最终零件形状,实现高精度制造。

图源:Edward领英动态,图为零件展示

这意味着更高质量的行业需求。Edward解释,传统制造业使用模具制作零件,零件越大精度越低,“目前最好的精度体现在汽车外壳较小零件上,他们试图达到正负半毫米,而Machina的精度就是系统可测量的程度,当前机器扫描限制在正负1毫米的精度范围。”据称,Machina的理论精度低于半毫米,一旦机器可以突破测量限制,则能达到更高精度。

2月,Edward在领英晒出动态,Machina打造出一款汽车引擎盖,“汽车是自由和个人表达的象征,它一直受到传统制造业的束缚,但是,如果技术可以改变这一点呢?”

图源:领英

他已经迫不及待想看到兼具效率、速度和精度的美国制造业未来。