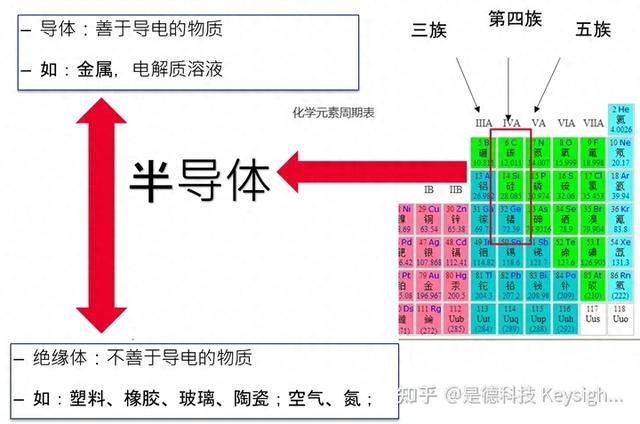

半导体现今通常把例如锗(Ge)、硅(Si)等一类导体称为半导体。

这类导体的电阻率介乎金属与绝缘体之间,且随温度的升高而迅速减小。这类材料中存在一定量的自由电子和空穴,后者可看作带有正电荷的载流子。与金属或电解液的情况不同,半导体中杂质的含量以及外界条件的改变(如光照,或温度、压强的改变等),都会使它的导电性能发生显著变化。由于这些特点,半导体在实际中有着非常广泛的应用。固体物质所以能够区分为导体、半导体或绝缘体,可以从能带理论得到解释(见固体的能带)。

第一代、第二代以及第三代半导体材料

第一代元素半导体,主要包括以硅(Si)、锗(Ge)为代表的单质半导体,其中锗最先被研究且应用,但由于其造价较高,稳定性较差,主要应用于部分发光二极管、太阳能电池中。硅基材料是目前主流逻辑芯片和功率器件的基础,以硅基半导体材料开创了功率半导体元器件MOSFET和IGBT等为代表的固态电子时代,也是目前电力电子领域应用最为广泛的半导体材料。

第二代化合物半导体,主要指二元/三元化合物半导体材料,如砷化镓(GaAs)、磷化铟(InP),其主要用于制作高速、高频、大功率以及发光电子器件,是制作高性能微波、毫米波器件及发光器件,应用领域主要包括卫星通信、移动通信、光通信、GPS导航等。

第三代宽禁带半导体,主要包括碳化硅(SiC)、氮化镓(GaN)、氧化锌(ZnO)、金刚石、氮化铝(AlN)等,优点是禁带宽度大(>2.2ev)、击穿电场高、热导率高、抗辐射能力强、发光效率高、频率高,可用于于高温、高频、抗辐射及大功率器件,也是目前国家大力发展的新型半导体器件。

SiC 功率 MOSFET 阈值电压 (Vth) 评估方法www.keysight.com.cn/cn/zh/assets/3122-2072/application-notes/SiC-MOSFET-Vth-Measurement-for-JEP183.pdf

”本文介绍了是德科技解决方案的 SiC功率 MOSFET 阈值电压 (Vth) 评估方法。“

了解新一代功率半导体动态表征测试系统www.keysight.com.cn/cn/zh/assets/7120-1240/article-reprints/New-Generation-Power-Semiconductor-Dynamic-Characterization-Test-System.pdf

碳化硅(SiC)的特点金刚砂又名碳化硅(Silicon Carbide - SiC)是用石英砂、石油焦(或煤焦)、木屑(生产绿色碳化硅时需要加食盐)等原料通过电阻炉高温冶炼而成。碳化硅在大自然也存在罕见的矿物,莫桑石。

碳化硅 (SiC) 由于化学性能稳定、导热系数高、热膨胀系数小、耐磨性能好,除作磨料用外,还有很多其他用途,特別是近年来,以碳化硅(SiC)为代表的第三代半导体材料在禁带宽度、击穿电场强度、饱和电子漂移速率热导率以及抗辐射等关键参数方面具有显著优势,进一步满足了现代工业对高功率、高电压、高频率的需求。

宽禁带(WBG)碳化硅 (SiC) 相对于 Si 的优势

工作温度高热传导率:3X of Si禁带宽度:3X of Si更高的击穿电场:10X higher更低的传导损耗:1000X lower Rds-on

碳化硅功率器件以碳化硅功率器件相比硅基功率器件具有优越的电气性能,具体如下:

耐高压 - 碳化硅的击穿电场强度是硅的10余倍,使得碳化硅器件耐高压特性显著高于同等硅器件。

耐高温 - 碳化硅相较硅拥有更高的热导率使得器件散热更容易,极限工作温度更高。耐高温特性可以带来功率密度的显著提升,同时降低对散热系统的要求,使终端可以更加轻量和小型化。

低能量损粍 - 碳化硅具有2倍于硅的饱和电子漂移速率,使得碳化硅器件具有极低的导通电阻,因而导通损耗低。碳化硅具有3倍于硅的荟带宽度,使得碳化硅器件泄漏电流比硅器件大幅诚少,从而降低功率损耗。碳化硅器件在关断过程中不存在电流拖尾现象,开关损耗低,从而大幅提高实际应用的开关频率。

正是由于碳化硅功率器件具备的上述优越性能,可以满足电力电子技术对高温、高功率 高压高频及抗辐射等恶劣工作条件的新要求,从而成为半导体材料领域最具前景的材料之一,近年来碳化硅晶片作为村底材料的应用逐步成熟并进入产业化阶段。

如何精确高效地表征功率器件?www.keysight.com.cn/cn/zh/assets/7018-02093/application-notes/5990-3749.pdf

”了解如何使用 Keysight B1505A功率器件分析仪精确、高效地表征 3000 V/20 A 功率器件。“

宽禁带半导体器件与传统的硅半导体器件的比较

宽禁带半导体是对硅材料的有益补充。以(SiC)、(GaN)为代表的宽禁带(第三代)半导体凭借优异的物理特性,天然适合制作高压、高频、高功率的半导体器件。

正如我們前面介紹的,第三代半导体是指使用新的材料和器件结构制造的半导体器件,如碳化硅(SiC)和氮化镓(GaN)等。相较于传统的硅同类材料,WBG宽禁带半导体使得器件能够在更高的温度、电压和频率下工作,因此这些材料制成的电力电子模块比使用传统半导体材料制成的模块更加稳定和节能。

鉴于第三代半导体因其优异的性能,在半导体照明、新一代移动通信、新能源并网、智能电网、高速轨道交通、新能源汽车、消费类电子等领域拥有广泛的应用前景。第三代半导体材料具有高击穿电场、高热导率、高电子饱和速率及抗强辐射能力等优异性能,是固态光源和电力电子、微波射频器件的“核芯”,正在成为全球半导体产业新的战略高地。

半导体器件参数分析仪www.keysight.com.cn/cn/zh/products/parameter-device-analyzers-curve-tracer/precision-current-voltage-analyzers/b1500a-semiconductor-device-parameter-analyzer.html

”一台半导体参数分析仪抵得上多种测量仪器。 Keysight B1500A 半导体参数分析仪是一款一体化器件表征分析仪,能够测量 IV、CV、脉冲/动态 IV 等参数。“

宽禁带半导体(Wide Bandgap Semiconductor, WBG)的优势包括:1. 更高的工作温度:具有更高的材料熔点和更高的热稳定性,可以在高温环境下工作。2. 更高的能效:具有更大的能隙,因此更容易实现高功率密度和高转换效率。3. 更快的响应速度:能够承受更高的电场强度,具有更高的电子迁移率和更快的电子速度。4. 更小的尺寸:可以制成更小的器件,从而减少电路板大小,提高器件集成度。5. 更长的使用寿命:使用寿命比传统半导体更长,更好地承受高压高温环境中的电压和电流变化。

宽禁带半导体(WBG)作为一项革命性的材料,能够提供更高的速度、更高的电压和更高的热操作能力,从而提高效率,减少尺寸和成本。然而,这也带来了新的挑战,半导体制造商和工程师在表征宽禁带半导体遇到了一些困难。对于传统硅基的大功率半导体应用,通过测试静态参数是可以评估芯片和器件性能,因为它们的开关速率较慢。然而,对于宽禁带半导体,测试静态和动态参数都是重要的。宽禁带半导体的更高开关速率会在开关瞬态过程中会造成损失。

JEDEC是全球领先的微电子行业标准化组织,它将WBG宽禁带半导体的动态测试定义为GaN JC-70.1和SiC JC-70.2。随着JEDEC标准的发展,测试WBG半导体已经成为一项复杂的任务,更多的测试涌现出来。 第三代半导体需要对应不同的测试需求,不仅要测量击穿电压、工作电流、导通电阻、IV、CV曲线等静态参数,还需要对开关时间、损耗能量、动态导通电阻等参数进行完全表征。因此,WBG器件制造商和测试机构需要一种全面的解决方案,可以重复、可靠、安全地测试动态参数。第三代半导体材料之碳化硅SiC的特点

宽禁带半导体是对硅材料的有益补充。以碳化硅、氮化镓为代表的宽禁带(第三代)半导体凭借优异的物理特性,天然适合制作高压、高频、高功率的半导体器件。

第三代半导体是指使用新的材料和器件结构制造的半导体器件,如碳化硅(SiC)和氮化镓(GaN)等。相较于传统的硅同类材料,WBG宽禁带半导体使得器件能够在更高的温度、电压和频率下工作,因此这些材料制成的电力电子模块比使用传统半导体材料制成的模块更加稳定和节能。

鉴于第三代半导体因其优异的性能,在半导体照明、新一代移动通信、新能源并网、智能电网、高速轨道交通、新能源汽车、消费类电子等领域拥有广泛的应用前景。第三代半导体材料具有高击穿电场、高热导率、高电子饱和速率及抗强辐射能力等优异性能,是固态光源和电力电子、微波射频器件的“核芯”,正在成为全球半导体产业新的战略高地。

在宽禁带半导体材料中,SiC碳化硅宽带隙特性可以进一步提高功率器件的性能,因此尤其受到功率半导体市场的青睐。

混动汽车和电动汽车(HEV/EV)市场正在飞速发展。市场中的车辆电气化程度不断提高,给汽车设计和制造带来了新的挑战。许多 HEV 和 EV 制造商将其功率转换设计迁移到宽带隙(WBG)器件,例如碳化硅(SiC)和氮化镓(GaN),以便在更小、更轻和温度更低(散热更少)的封装内实现更高的效率(扩展的范围)和更高的功率。不过,要确保这些新设计安全可靠,需要考虑许多重要问题。

新兴混动汽车和电动汽车直流对直流转换器设计与测试www.keysight.com.cn/cn/zh/assets/7018-05971/white-papers/5992-2669.pdf

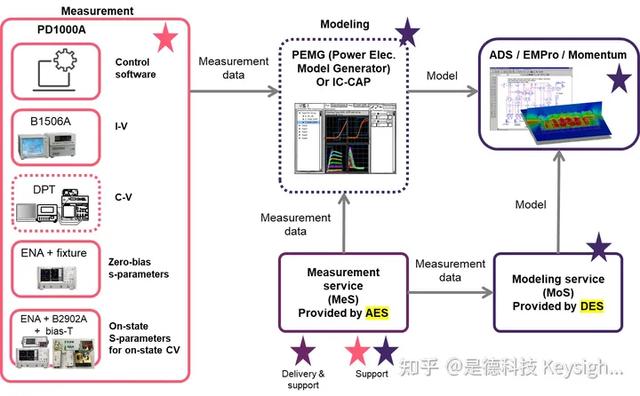

是德科技与 HEV/EV 功率转换市场中的行业领导者紧密合作,帮助他们顺利完成过渡,在其设计中使用WBG宽禁带半导体器件。利用这些关系,是德科技开发出了一流的建模套件和功率电路仿真器工具,使 WBG宽禁带半导体器件设计人员能够比以往更轻松地创建模型。测试套件(其中包括曲线追踪、S参数和双脉冲测试仪硬件)根据真实 WBG宽禁带半导体器件进行测量,并使用先进的建模软件来构建是德科技独有的复杂 WBG宽禁带半导体器件模型。

随后,是德科技先进设计系统软件可以使用这些模型仿真和分析高频分量对设计可靠性和 EMI的影响。在进入原型设计阶段之前,工程师可以对设计进行修改,避免不必要的设计过程,从而节省时间和成本。

提高新一代功率转换器设计的可靠性与效率(第 1 部分)www.keysight.com.cn/cn/zh/assets/7018-05000/application-notes/5992-1166.pdf

”在本应用指南中,我们探讨了功率电子工程师在评测、表征和建模其新一代功率转换器设计中的宽带隙器件时遇到的挑战。同时,我们也解释了是德科技如何通过提供各种先进的工具、解决方案和专业技术,来帮助用户应对宽带隙器件面临的一些评测和设计挑战。“

能量转换效率测量方法 www.keysight.com.cn/cn/zh/assets/7018-04865/application-notes/5992-0840.pdf

”从传统的家用电器到先进的太阳能电网和车辆电气化系统,准确测量能量转换效率对于降低能源消耗至关重要。是德科技的功率分析仪可快速地测量能量转换效率。“

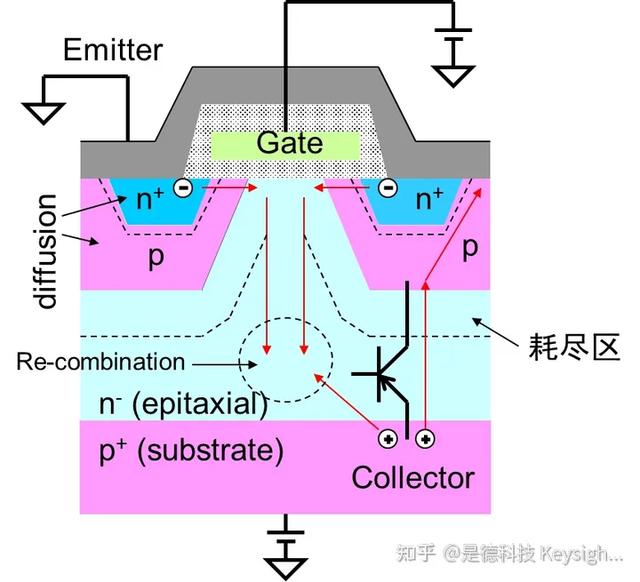

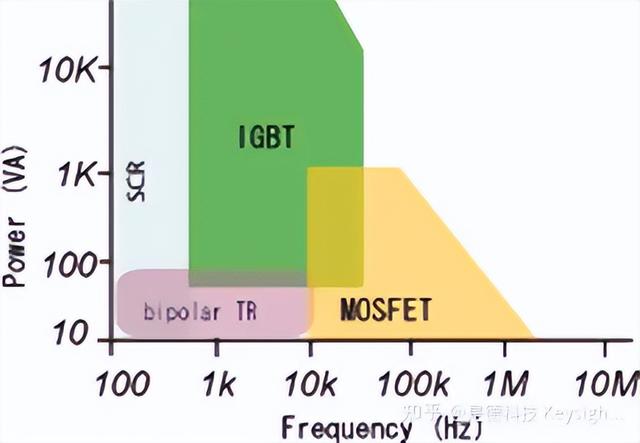

IGBT- Insulated Gate Bipolar Transistor 绝缘门极双极性晶体管IGBT(Insulated Gate Bipolar Transistor),绝缘栅双极型晶体管,是由BJT(双极型三极管)和MOS(绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件,兼有MOSFET的高输入阻抗和GTR的低导通压降两方面的优点。

IGBT属于什么器件?

IGBT半导体器件是一种复合全控型电压驱动式功率半导体器件,为世界公认的电力电子第三次技术革命的代表性产品,具有高频率,高电压,大电 流,易于开关等优良性能。

IGBT(绝缘栅双极型晶体管)是电力控制和电力转换的核心器件,是由BJT(双极型晶体管)和MOS(绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件,具有高输入阻抗,低导通压降,高速开关特性和低导通状态损耗等特点,非常适合高电压和高电流的光伏逆变器、储能装置和新能源汽车等电力应用。

IGBT模块是由 IGBT 与 FWD(续流二极管芯片)通过特定的 电路桥接封装而成的模块化半导体产品,IGBT模块具有节能、安装维修方便、散热稳定等特点;当前市场上销售的多为此类模块化产品。随着节能环保等理念的推进,此类产品在轨道交通、智能电网、航空航天、电动汽车与新能源装备等领域应用极广。应用产品如风力发电变频器、光伏逆变器、轨道交通牵引变流器、电动汽车电机控制及充放电控制等。

•栅极给定偏压,反向沟道就产生了.•集电极上给定偏压时,管子就处于开态•p-n 结之间产生耗尽层.•管子处于电压受控状态

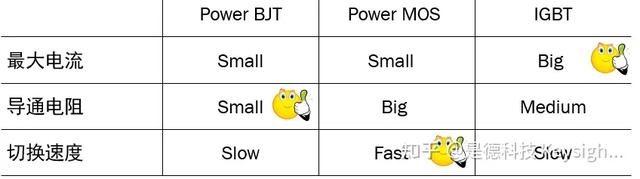

Power BJT, Power MOS和IGBT之间对比

IGBT(绝缘栅双极型晶体管)是电力控制和电力转换的核心器件,是由BJT(双极型晶体管)和MOS(绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件,具有高输入阻抗,低导通压降,高速开关特性和低导通状态损耗等特点,非常适合高电压和高电流的光伏逆变器、储能装置和新能源汽车等电力电子应用。

IGBT功率器件与SiC功率器件的性能对比IGBT功率器件集合了BJT和功率MOSFET的双重优点,它既具有功率MOSFET的高速开关和电压驱动特性,又具有BJT的低饱和压降和承载较大电流的特点,且具有高耐压能力。

IGBT功率器件具有高耐压、大电流、高速度、低压降、高可靠性和低成本的特點。也就是说,要想设计出性能更好的IGBT产品,需要减少产品的损耗,提高开通速度、鲁棒性和可靠性,提升工作温度等方面入手。

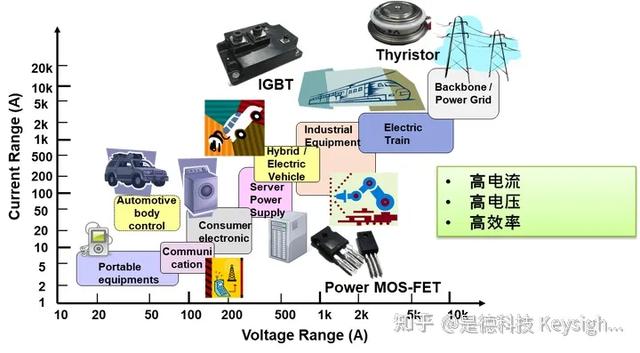

各类功率器件的应用范围

IGBT器件主要参数

IGBT器件参数可以分为两大类,分别是静态参数和动态参数。

什么是静态参数?静态参数有哪些?

静态参数主要是指本身固有的,与其工作条件无关的相关参数,相关参数主要有:门极开启电压、门极击穿电压,集电极发射极间耐压、集电极发射极间漏电流,寄生电容:输入电容、转移电容、输出电容,以及以上参数的相关特性曲线的测试。

什么是动态参数?动态参数有哪些?

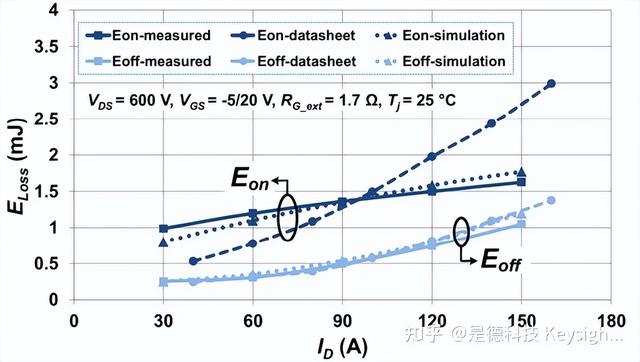

动态参数是指开关过程中的相关参数,这些参数会随着开关条件如电压,工作电流,驱动电压,驱动电阻等的改变而变化,相关参数有栅极电荷,导通延迟时间、上升时间、关断延迟时间、下降时间、开通损耗、关断损耗、反向恢复电流、反向恢复时间以及反向恢复能量等。

IGBT器件应用目前,IGBT技术正全面快速的更新换代,IGBT器件也在各个领域广泛应用,为了进一步了解IGBT器件特性,从而满足器件性能、参数的进一步提升和优化,对IGBT内部结电容的准确测量也是非常必要的。

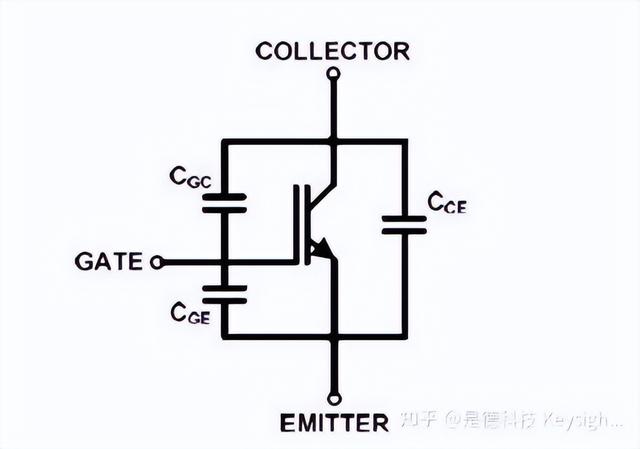

一、IGBT内部结电容有哪些

由于设计结构,IGBT内部存在许多寄生电容,这些等效电容可以简化为IGBT各级之间的电容:

1、输入电容Cies:Cies=CGC+CGE

当输入电容充电致阈值电压时器件才能开启,放电致一定值时器件才可以关断,因此主要影响器件的开关速度、开关损耗。

2、输出电容Coes:Coes=CGC+CCE

主要影响器件VCE的变化,限制开关转换过程中的dv/dt。Coes造成的损耗一般可以被忽略。

3、反向传输电容Cres:Cres=CGC

也常叫米勒电容,主要影响器件栅极电压VGE和VCE的耦合关系。

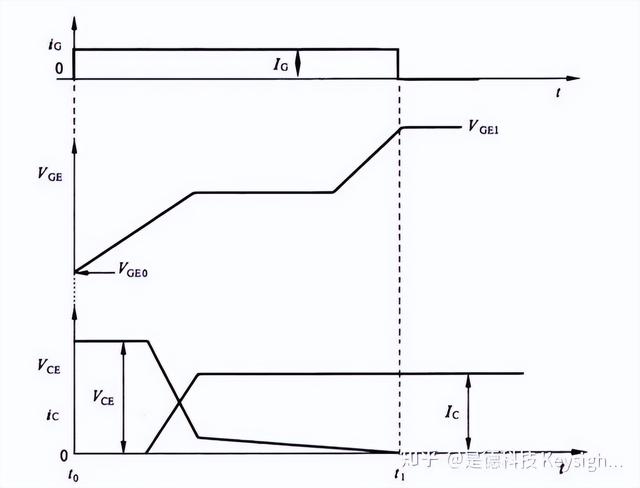

二、IGBT器件开启过程中电容如何充电

第一阶段:施加的栅极电流对CGE充电,栅压VGE上升,至阈值电压VGE(th)。过程中集电极和发射极之间电压是无变化的,ICE为零。这段时间称为死区时间。

第二阶段:栅极电流对CGE和CGC充电,IGBT的集电极电流ICE开始增加,并达到最大负载电流IC,由于存在二极管的反向恢复电流,这个过程与MOSFET的开启有所不同。栅压VGE达到米勒平台电压。

第三阶段:栅极电流继续对CGE和CGC充电,此时栅压VGE保持不变,但是VCE开始快速下降。

第四阶段:栅极电流继续对CGE和CGC充电,VCE缓慢下降成稳态电压,米勒电容随着VCE的减小而增大。此时栅压VGE仍保持在米勒平台上。

第五阶段:栅极电流继续对CGE充电,栅压VGE开始增大,IGBT完全开启。

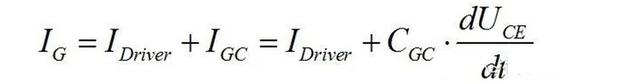

其中,第三、四阶段栅极出现一个恒定的电压,这种现象叫作米勒平台或米勒电压。这段时间,栅极的充电过程是由CGC决定的。VCE不断降低,电流IGC通过CGC给栅极放电,这部分电流需要驱动电流IDirver来补偿。

三、IGBT电容如何测试

1、测试设备

Keysight B1505A功率器件分析仪、N1272A和N1273A组件。

Keysight B1505A功率器件分析仪是一个功能强大的测量和表征工具,通过连接N1272A和N1273A组件,能够完成IGBT器件CV测试。

B1505A 功率器件分析仪/曲线追踪仪www.keysight.com.cn/cn/zh/product/B1505A/power-device-analyzer-curve-tracer.html

2、测试频率的选择

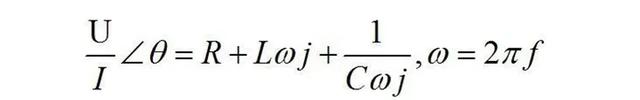

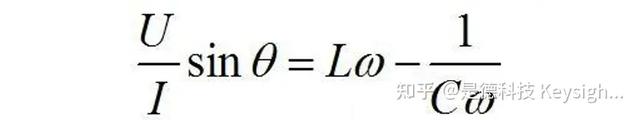

由于测试电路中必然存在杂散电感和电容,如果将测试电路简化为一个RCL串联电路,那么稳态时,电压和电流的关系为

,化简即:

在模块封装和测试电路中,电感L的数量级一般为nH级,器件结电容C的数量级一般为nF级,当测试选择f=1MHz时,

是

的10^3-10^6倍,L可忽略,只侧重电容C的值。

3、测试过程与结果

在完成设备自身的电容校准和补偿后,Keysight B1505A功率器件分析仪可以生成一个电容校准文件。测试时,调用此文件进行设备配置,可完成高精度的测量。

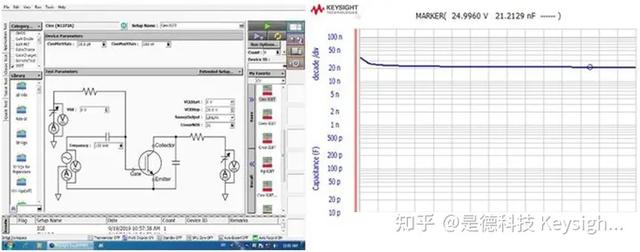

①输入电容Cies

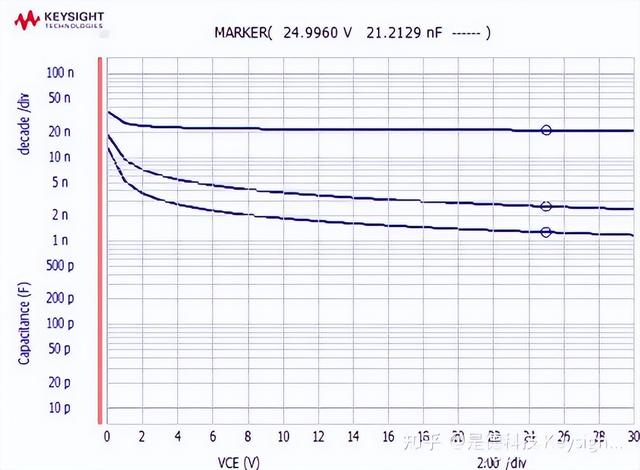

IGBT器件与设备正确连接后,根据测试条件,将VGS设置为0V,频率设置为1MHz,调整VCE电压扫描范围,开始测试。测试完后可得到VCE-Cies曲线,在曲线中某一VCE值对应的纵坐标即为Cies。下图分别为测试电路和测试图:

由于Cies=CGC+CGE,为了消除CCE的影响,器件结电容C的数量级一般为nF级,在CE两端并联一个1uF的电容,那么CCE和此电容并联所得的电容约为1uF,屏蔽了CCE。并联后的电容又与CGC串联,1uF的电容又被CGC屏蔽了。输入电容即为CGC和CGE并联所得。

其中,电路中GE间的电阻(100kΩ)作用是虚短路,防止IGBT状态的不稳定。CE间的电阻(100kΩ)利用高阻抗性,避免电源部分对电路测量的影响。GE间的电容(100nF)是为了隔绝直流电压直接加在设备上。

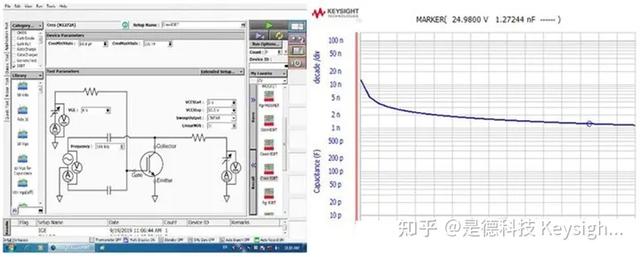

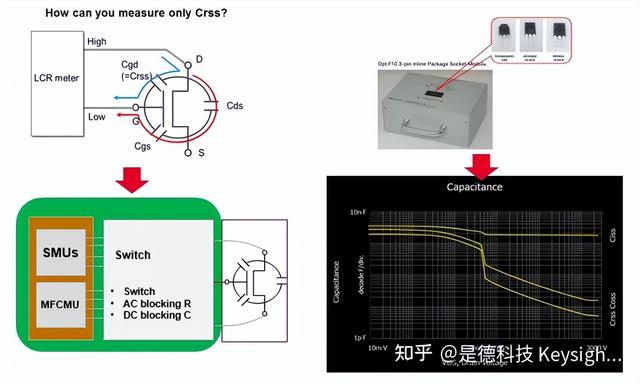

②同理,输出电容Coes

由于Coes=CGC+CCE,考虑如何消除CGE的影响。直接使C极和E极短路,则CGC与CCE并联,所得的电容值为Coes。

其中,GE和CE间的电容均为100nF,GE和CE间的电阻均为100kΩ。

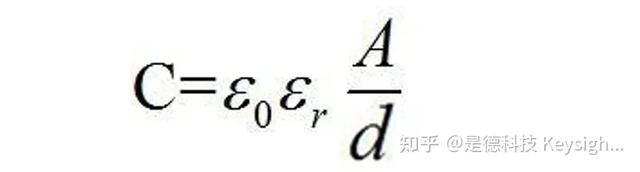

③反向恢复电容Cres

其中,GE和CE间的电容均为100nF,GE和CE间的电阻均为100kΩ。

将三条电容曲线放在一张图中,则可得到下图:

可以看出,IGBT的结电容随着VCE的增大而逐渐减小,此现象尤其在低电压0~5V时比较明显。

一般认为,栅极通过氧化层与其它层之间的等效电容不随电压的变化而变化(包括栅极与芯片金属层之间的C1,栅极与N-区之间的C2,栅极和P沟道之间的C3,以及栅极与N+发射区之间的C4)。

半导体内部其他电容是空间电荷区作用的结果,会随着电压的变化而变化(包括半导体材料上表面与N-区之间的C5,与P沟道之间的C6,以及P沟道和N-区之间的C7)。这些电容可等效为电压控制的平面电容器。根据下式,

其中,A为电容器的表面积(cm2);d为空间电荷区的宽度(cm),C为电容(F)。

所以电容与电压的大小和载流子的浓度有关,随着VCE的增大,pn结不断耗尽,耗尽层越来越宽,相当于宽度d变大,反应到电容上就是呈现逐渐减小的趋势。

IGBT功率器件参数测试在新能源汽车中,最有提升空间的当属电机驱动部分,而电机驱动部分最核心的元件IGBT。从成本来说,IGBT占整车成本的7-10%,是除电池之外成本第二高的元件,并且决定了整车的能源效率。为了获得更高的耐压,更大的电流和高可靠性,通常会将多个IGBT器件级联成模块来使用,价格也更加昂贵。

对于IGBT的下一代SiC(碳化硅)宽禁带功率器件来说,具有高转换效率,高工作频率,高使用环境温度。但是目前限制SiC应用主要是两方面,一是价格,其价格是传统Si型IGBT的7倍;其次是电磁干扰; SiC的开关频率远高于传统Si型IGBT,电路回路寄生参数已经大到无法忽略,需要额外注意EMI问题。例外SiC的产能也非常有限,国外也是刚开始大规模进行6英寸SiC晶圆的投产,未来的主要应用还是IGBT功率器件。

IGBT功率器件主要测试参数不管是功率器件的研发人员,还是设计中使用功率器件的电路设计人员,那么一定知道, 全面、精确地了解功率器件在各种条件下的性能表现是多么重要。功率器件将最终决定电子电路的功率损耗,因此深入了解它们的特征对于开发可靠和节能的产品非常关键。获得完整的功率器件技术参数的方法有时非常繁琐,而且使用曲线追踪仪和其他传统设备测量器件参数的过程十分耗时和冗长。

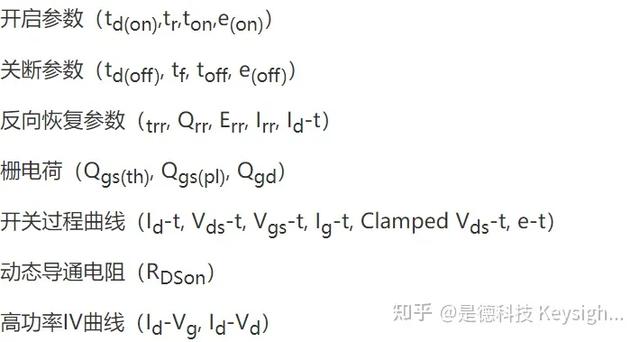

IGBT器件参数可以分为两大类,分别是静态参数和动态参数。静态参数主要是指本身固有的,与其工作条件无关的相关参数,相关参数主要有:门极开启电压、门极击穿电压,集电极发射极间耐压、集电极发射极间漏电流,寄生电容:输入电容、转移电容、输出电容,,以及以上参数的相关特性曲线的测试。动态参数是指开关过程中的相关参数,这些参数会随着开关条件如电压,工作电流,驱动电压,驱动电阻等的改变而变化,相关参数有栅极电荷,导通延迟时间、上升时间、关断延迟时间、下降时间、开通损耗、关断损耗、反向恢复电流、反向恢复时间以及反向恢复能量等。

2. IGBT晶圆和器件参数的测试方法

Keysight现在可以提供完整IGBT晶圆和器件参数的测试方法,可以轻松实现静态参数IV,CV和动态参数栅极电荷Qg的测试。这些方法同样适用于宽禁带半导体SiC和GaN功率器件。

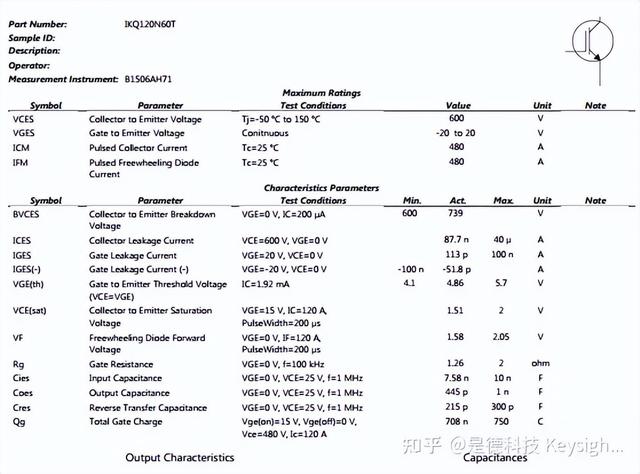

下表列举了IGBT功率器件典型IV,CV和Qg参数:

表1 IGBT功率器件典型指标

特征

类别

参数

IV参数

集电极发射极击穿电压

BVces

集电极电流(脉冲)

Ic

集电极截止电流

ICES

栅极发射极漏电流

IGES

栅极发射极阈值电压

VGE(th)

正向跨导

Gfs

集电极发射极饱和电压

VCE(sat)

二极管正向电压

VFM

电容特征

栅极电阻

Rg

器件电容

Cies、Coes、Cres

栅极电荷特征

栅极电荷

Qg、Qg(th)、Qge、Qgc

3 B1506A自动全参数测试

面对IGBT功率器件高压、高流的测试要求,Keysight可以提供B1505A和B1506A两套测试方案,可以支持晶圆和封装器件全参数测试:

测量所有IV参数(Ron、BV、泄漏、Vth、Vsat等);测量高电压3kV偏置下的输入、 输出和反向转移电容支持自动CV测试测量栅极电荷(Qg)电流崩塌测试(针对GaN器件,独家)高低温测试功能(-50°C至+250°C)其中B1506A有着宽泛的电流和电压工作范围(1500A,3kV),易于使用并且支持全自动测试,可以完成IGBT功率器件IV,CV和Qg全参数测试,最终输出产品Datasheet报告。

3.1 静态参数IV和CV参数测试

通常需要切换测试仪表和器件连接方式来完成在进行功率器件IV和CV整体参数测试,尤其在进行CV特性参数测试。IGBT功率器件需要在很高的直流偏置下测量其关断状态下的特性,其中在进行输入电容Cige,同时需要给集电极加直流偏置,同时对集电极和发射极之间进行交流短路。如果是常开型的功率器件,需要在Gate上加负电压关断器件,测试系统会更加复杂。

而B1506A中测试夹具集成了switch,AC Blocking和DC Blocking,从而可以实现IV和CV全参数的全自动化测试。只需要设置好测试条件,将器件放置在测试夹具中,就可以完成IV和CV自动测试。

图2 静态参数IV和CV参数测试连接框图

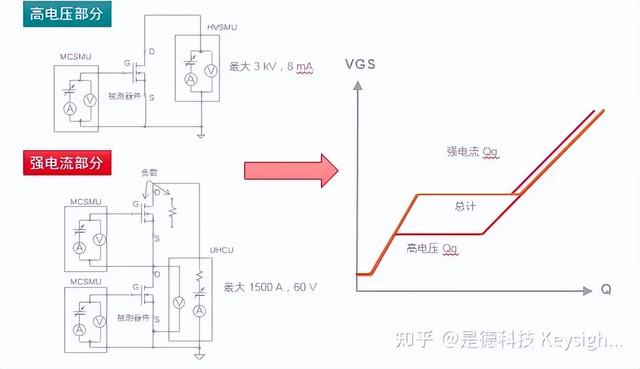

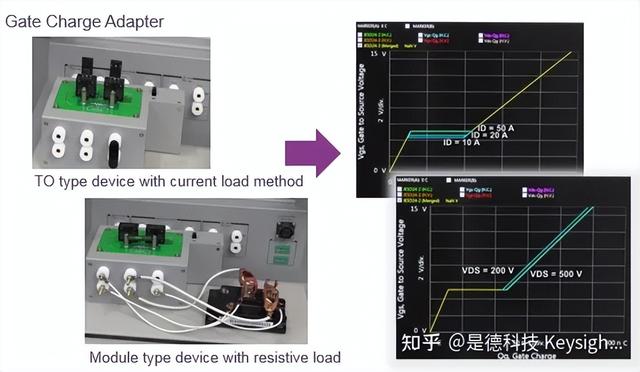

3.2 栅极电荷Qg测试

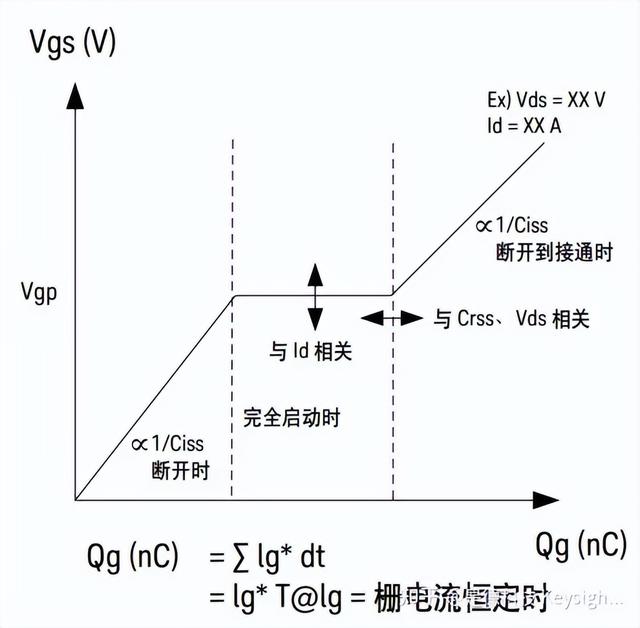

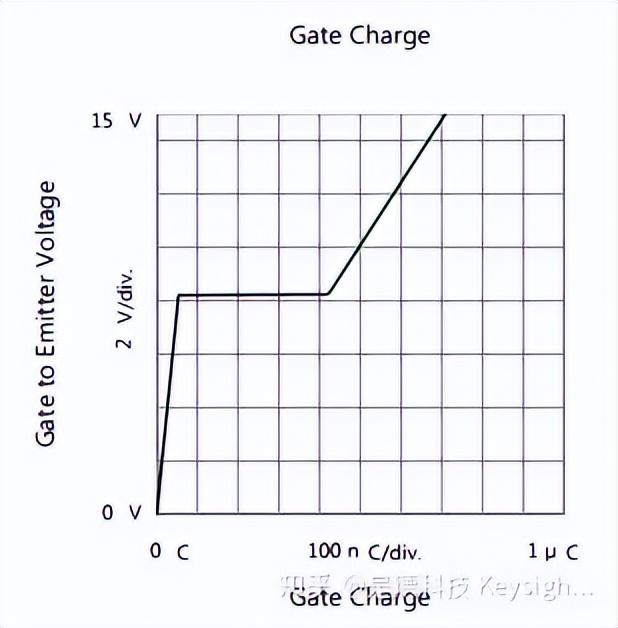

栅极电荷是启动功率器件所需的电荷总量,表现为由三个不同斜率线段构成的连续曲线。以MOSFET功率器件为例:

Qg曲线的第一个线段显示 Vgs升高,其中器件断开,Ciss_off由 Ig充电: 表达式为 Vgs = (1/Ciss_off)*Qg。Cgs通常远大于 Crss,因此近似表达式为 Vgs = (1/Cgs)*Qg。该阶段的栅极电荷称为 Qgs。Vgs高于阈值电压 (Vth)时,漏极 (或集电极)电流开始流动。该阶段Vgs持续升高,直到漏极电流达到Id-Vgs特征的额定电流。

第二个水平线段中,器件从接通转换为完全启动状态,所有Ig电流进入Crss,因此Vgs不变。这一段该阶段的电荷称为 Qgd,决于Crss断开状态和接通状态的漏极(或集电极)电压,Qgd值影响器件的开关性能。

最后阶段,器件完全启动,Ciss_on恢复充电。Vgs表示为Vgs = (1/Ciss_on)*Qg。

图3 栅极电荷Qg曲线

Keysight分别测量强电流/低电压和高电压/弱电流的 Qg,然后合并测量结果,提取从高电压关断状态到强电流导通状态的总体 Qg 曲线实际值。

图4 栅极电荷Qg测试原理图

图5 栅极电荷Qg测试结果

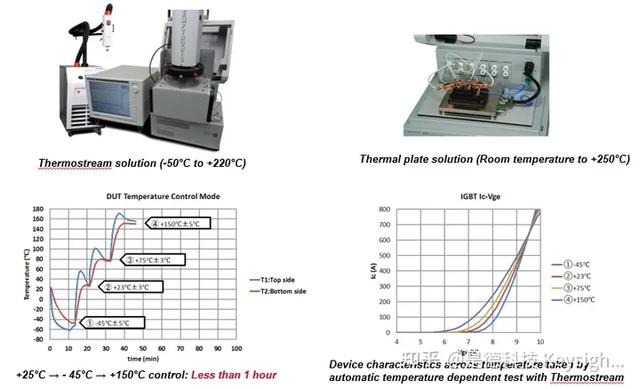

3.3 高低温测试功能

功率器件广泛应用于众多产品中,包括重型设备、高铁和汽车等。显然,所有这些产品都必须具有极高的可靠性,并且能够在恶劣的环境条件下正常使用。其高低温工作性能尤为重要,因为设备必须保证能够在低温(汽车“冷”启动) 和高温 (器件处于热辐射设备附近) 下正常使用。

B1506A能够应对所有这些功率器件温度测试挑战,能够在 -50 °C至220 °C温度范围内自动精确地表征器件。B1506A与inTest THERMOSTREAM® (高低温冲击试验箱) 结合使用,可在 -50 °C 至 +220°C 的温度范围内快速执行自动化器件表征;例外一种是使用inTest加热板可置于B1506A测试夹具中,支持自动温度表征(室温至+250°C)。

图6 高低温实验

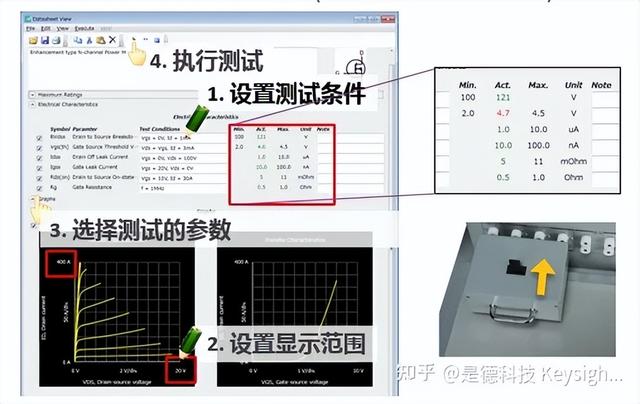

4 IGBT器件实测和总结

4.1 IGBT器件实测

使用B1506A的Datasheet测试功能对某IGBT功率器件进行实测,整个测试过程使用非常简单,在极短的时间内完成IV,CV和Qg参数测试。具体测试步骤如下:

选择IGBT测试模板,按照测试要求设置测试条件;设置测试曲线的显示范围;选择需要测试的参数;点击执行测试。

图7 IGBT器件实际测试设置

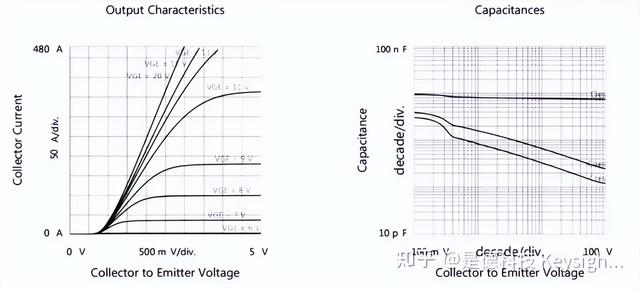

IGBT器件测试完成后,可以生成Datasheet测试报告如下所示,包括IV参数(击穿电压,漏电,开启特性),CV参数(Rg,输入,输出和反向传输电容)和栅极电荷Qg。

图8 IGBT器件实际测试结果

4.2 IGBT器件测试总结

完成功率半导体器件的完整参数测试,包括IV,CV和Qg,支持在高低温条件下进行参数测试;测试全自动化,B1506A将所有的接线切换通过开关矩阵实现,实现了测量的自动化,既能保证测试精度和重复性,同时极大的提升了测量速度;可以建立Datasheet Characterization测试模板,测试结果可以输出测试数据、Datasheet报告和数据汇总等。

PD1500A双脉冲测试系统助力表征WBG半导体

是德科技PD1500A动态功率器件分析仪能够提供1200V、200A的漏极测试电压电流,提供-28V到+28V的栅极驱动电压,适应不同规格器件的测量;高电流shunt,具备400MHz的电流测试带宽,能够捕捉ns级别的快速开关边沿;我们专门开发了半自动校准例程 (AutoCal),用于校正系统增益和偏置误差。针对测量电流时所出现的不一致性,系统还使用先进技术加以补偿,保证测量精度和重复性。

Keysight PD1500A DPT 可以测量功率半导体器件的动态参数,包括:

PD1550A的功能在PD1500A的基础上进行了扩展,为测试高达1360 V和1000 A 的功率模块提供了一套完整的解决方案。该平台还内置了保护机制,确保用户的安全和系统硬件的保护。

了解新一代功率半导体动态表征测试系统www.keysight.com.cn/cn/zh/assets/7120-1240/article-reprints/New-Generation-Power-Semiconductor-Dynamic-Characterization-Test-System.pdf

了解如何获得可靠且可重复的双脉冲测试结果www.keysight.com.cn/cn/zh/assets/7120-1210/article-reprints/The-Challenges-of-Obtaining-Repeatable-and-Reliable-Double-Pulse-Test-Results-Measurement-Science.pdf

克服高速功率半导体器件的表征挑战www.keysight.com.cn/cn/zh/assets/7120-1208/article-reprints/Overcoming-Challenges-Characterizing-High-Speed-Power-Semiconductors.pdf

功率器件分析仪/曲线追踪仪www.keysight.com.cn/cn/zh/products/parameter-device-analyzers-curve-tracer/power-device-analyzer-curve-tracer.html

PD1500A 动态功率器件分析仪/双脉冲测试仪www.keysight.com.cn/cn/zh/product/PD1500A/dynamic-power-device-analyzer-double-pulse-tester.html

如何精确高效地表征功率器件?www.keysight.com.cn/cn/zh/assets/7018-02093/application-notes/5990-3749.pdf

”了解如何使用 Keysight B1505A功率器件分析仪精确、高效地表征 3000 V/20 A 功率器件。“

案例分享:

使用Keysight B1505A功率器件分析仪完成SiC MOSFET的压接封装实验原著由zhunan博士在2017年发表;原文地址:https://www.ieee.org/publications/rights/index.html压接封装提供的优势主要在于以下:(1)无键合封装杂散电感更低和可靠性更高,(2)并联器件之间的杂散电感分布更均匀,(3)双面冷却某些压力包装结构的能力;(4)高度模块化的封装方法,以及易于构建的并联、串联和半桥连接。与Si器件相比,SiC MOSFET的优点是导通和开关损耗更低,工作温度更高。随着最近高压SiC器件的发展,人们希望结合压接封装和SiC器件的优点。具有诸多优点的SiC压接封装实现的挑战和工艺可行性将在下文讨论。

一、SiC MOSFET的挑战第一个问题是如何在SiCMOSFET上实现压力接触。在压接IGBT中,为了消除引线键合和焊接,开发了不同的方法来实现顶部连接的压力接触。现有的IGBT压接解决方案主要有两大代表。金属经过机加工以适应IGBT芯片的芯片区域和金属化图案,金属表面粗糙度和平整度公差应非常严格,确保良好的电接触和均匀的压力分布。另一种解决方案是ABB使用弹簧接触技术开发的StakPak。在ABB StakPak中,弹簧对每个IGBT芯片施加压力,压力取决于弹簧的压缩比,因此在没有压力分布预防措施的情况下更容易开发堆叠结构。文献中有一些其他压接IGBT方法。直接压力接触和弹簧接触这两种方案,需要较大的芯片面积和芯片表面金属化定制设计。SiC SBD上采用金属块直接压力接触方法的初步尝试。使用专门设计的1.6kV SiC-SIJFET。这种方法在SiC MOSFET上是否可行需要进一步研究另一个问题是,为了充分利用SiC MOSFET的快速开关特性,开关电路中的寄生电感应该最小化。由于压接封装不在有源器件和散热器之间提供内部绝缘,因此散热器包含在主电源回路中,使得回路寄生电感难以减小。堆叠结构压接IGBT使用了水冷散热器,也包含在载流路径中,散热器的厚度增加了电源环路的总面积,增加了回路杂散电感,这对SiCMOSFET来说是不可取的。这个问题尚未得到广泛解决。

推荐阅读:

SiC MOSFET Vth 测量www.keysight.com.cn/cn/zh/assets/3122-2072/application-notes/SiC-MOSFET-Vth-Measurement-for-JEP183.pdf?success=true

”如何提高 Vth 测量精度和变化碳化硅MOSFET“

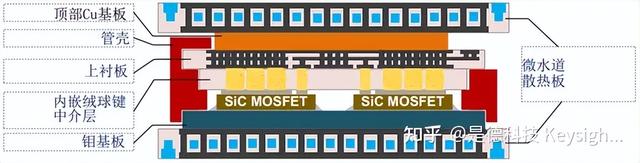

二、SiC MOSFET的压接封装解决方案为了解决上述问题,实现压力接触,薄型中介层主体中用被称为“绒球键”的柔性微型压针连接,产生均匀分布的压力和引入最小的寄生电感。至于热管理,薄型微通道散热器用于提供足够的散热,同时保持相对较薄以降低电源环路电感。压接SiC MOSFET的整体结构如下图1。压接结构夹在两个液冷微通道散热器之间。SiC芯片安装在钼基板上。内嵌绒球键压力接触中介层将SiC芯片的源极和栅极焊盘连接到上基板。上基板将芯片的源焊盘连接到顶部铜基板,并为驱动器提供栅极和开尔文端子。在所提出的压接结构中,高压应力发生在底板和上基板的底部导体平面之间。底板与上基板之间的中介体作为绝缘层。为了增加封装的电压阻断能力,可以在基板上施加绝缘膜或涂层以覆盖暴露区域。另一种方法是将惰性气体密封到封装中,防止介电强度下降和芯片金属化氧化。压接原型机开发了4个SIC芯片并联。使用的芯片是Wolfspeed的CPM2-1200-0025B。中介层、微通道散热器、上基板、底板和堆叠结构的特点将在以下小节中介绍。

图1

A.内嵌绒球键的中介层由于芯片尺寸和焊盘图案更小,IGBT和SiC SBD上现有的压力接触方法尚未用于SiC MOSFET。在本文中,为了在SiCMOSFET上实现压力接触,在压力接触中介层中使用柔性和微型压针来实现芯片上侧连接。压力和接触电阻仅取决于压针的压缩比。它允许更大的夹紧压力分布公差,从而简化了压力包装的制造和夹紧结构的开发。

考虑到SiC器件的特性,压脚应满足以下要求:•适合SiC MOSFET芯片上的焊盘的小直径,•允许低中介层厚度和低寄生电感的薄型,•减轻压力不均匀性影响的灵活性,•足够的载流能力。

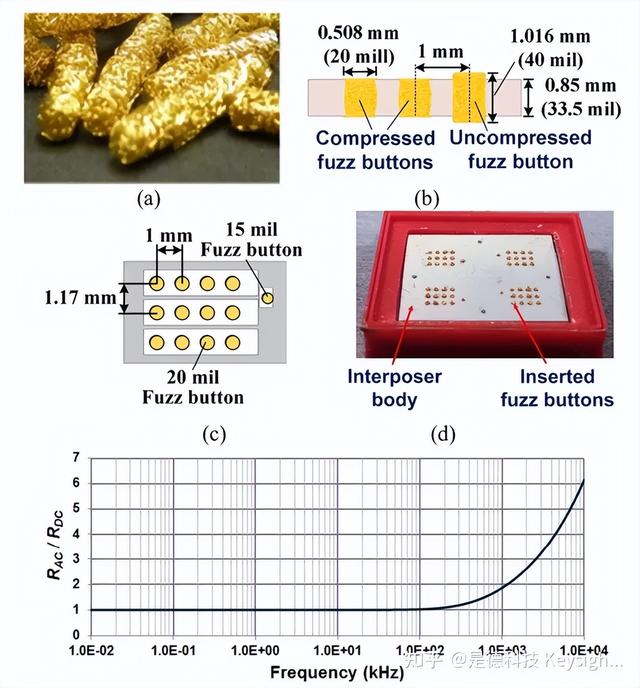

绒球键符合上面列出的要求。绒球键是一根细细的镀金铍铜线,压缩成圆柱形。绒球键的放大图如图2(a)所示。由于绒球键内电线的随机方向,电流通过许多小直径导体而不是大导体,从而减轻趋肤效应。绒球键插入插入器中的孔网格中,该插入器的长度略薄于绒球键的长度。绒球键的尺寸如下图2b标注。每个芯片上有3个源极焊盘,整个压接组件共有12个,源极触点总共需要48个绒球键。可以实现绒球键之间1毫米的精细间距。图2(b)和(c)分别显示了内插器结构的横截面图和裸片上的绒球键布局。20mil的绒球键具有每针5A连续电流的载流能力。绒球键的阻力取决于压缩比。内插器的厚度为3.350mil,因此每个绒球键都施加了大约16%的压缩。在16%的压缩下,每个绒球键的电阻约为30mΩ,因此每个SiCMOSFET芯片引入了约2.5mΩ的电阻。样品中使用的SiC MOSFET DIE在50A漏极电流和25℃结温下具有25mΩ的导通电阻。每个芯片的绒球键引入的电阻约为SiC MOSFET芯片导通电阻的10%。

图2

中介层主体由低温共烧陶瓷(LTCC)制成。图2(d)显示了在LTCC主体中插入带有绒球键的制造的压力接触中介层的图片。为了评估集肤效应和邻近效应的影响,对中介层进行了交流电阻仿真。简化模拟中的绒球键近似为铜圆柱体。内插器的交流与直流电阻比在10Hz-10MHz的频率范围内描绘,如图2(e),在高于100kHz的频率下,由于集肤效应和邻近效应,交流电阻会增加。据测试报告,以0.8mm间距排列的20mil绒球键在40GHz时的插入损耗小于1dB,表明交流电阻、寄生电容和电感较低。

B.微水道散热器

在SiC MOSFET上实现压接封装的另一个主要问题是散热器的设计。由于压接封装不提供内部绝缘,功率回路中需要包含散热器,导致回路寄生电感较大,这对于快速开关SiCMOSFET而言尤其不利。

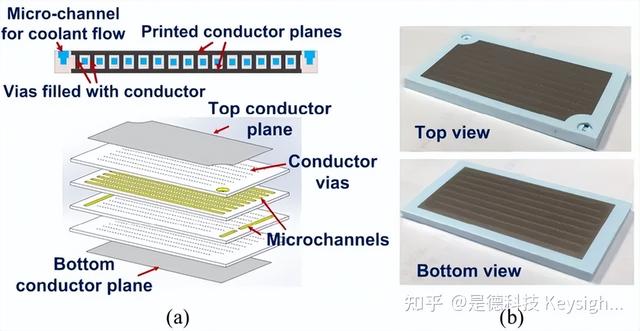

为了解决这个问题,对散热片的要求如下:•回路面积最小化,•提供足够的散热,•能够承载电流。本文为满足压接SiCMOSFET的要求,LTCC微通道散热器的设计独特,具有厚度薄和载流能力。微通道散热器的结构如图3(a)所示。为了满足载流要求,在散热片的上下两面印制了导体平面,并与导体过孔相连。中间层形成通道,因此可以驱动冷却液通过这些通道来散热。这种设计带来的另外的好处是电气回路与冷却回路隔离,无需非导电冷却剂,简化压接器件的使用。通道的设计采用平行和蛇形设计,使散热器上的温度分布更均匀,并减少冷却液的压降,这将在仿真结果中更明确地显示出来。制造的LTCC微通道散热器如图3(b)所示,2.7mm,非常薄。

图3

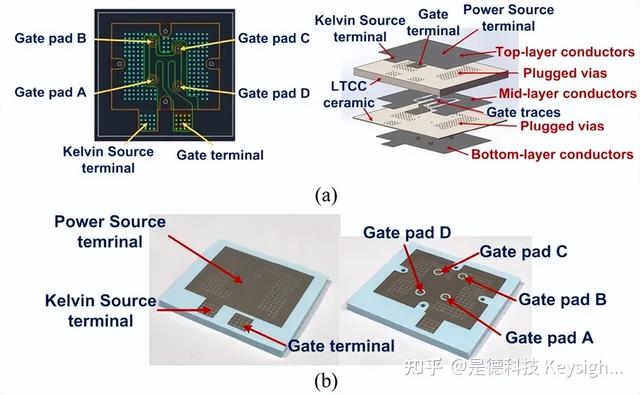

C.上基板和底板上基板用于功率端、开尔文和栅极连接布线。多层基板采用LTCC技术制成。上基板上的栅极走线旨在提供并联器件之间的良好平衡,如图4(a)所示。若能在每个芯片的上基板中嵌入栅极电阻,可进一步改善均流电流。提供开尔文源极端子以最小化共源电感。制作的LTCC上基板如图4(b)所示。基板的厚度约为1.7mm。

图4

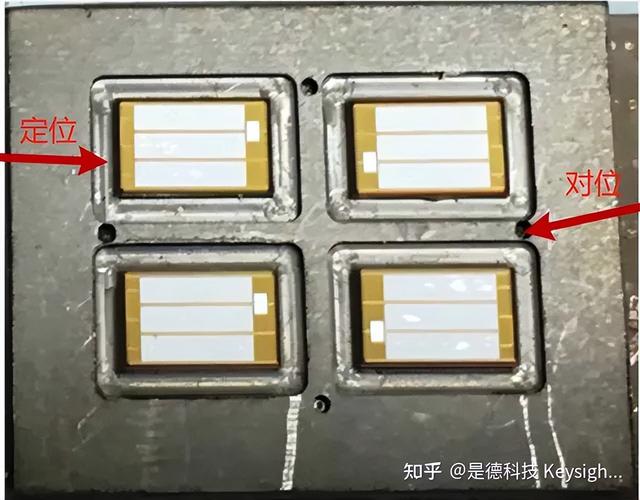

能和SiC芯片实现良好的CTE匹配,钼作基板材料。在底板上加工定位槽和对准孔,以将SiC MOSFET裸片固定在所需位置,如图5所示,成本更大,手工件可以做。

图5

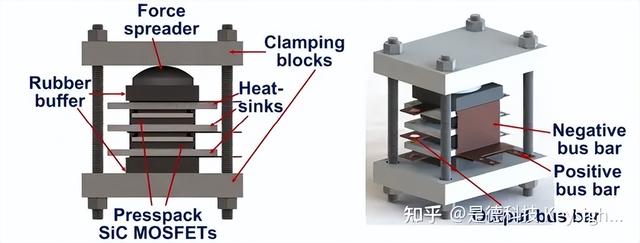

D.堆叠结构和母排总线如图6所示,两个压接器件和三个微通道散热器与母排一起组装成一个半桥。刚性夹块用于施加压力,球形杯形力分布器确保压力对称分布到压接器件。母排总线结构也如图6所示。为了减小杂散电感,母排总线结构采用了宽幅重叠设计。

图6

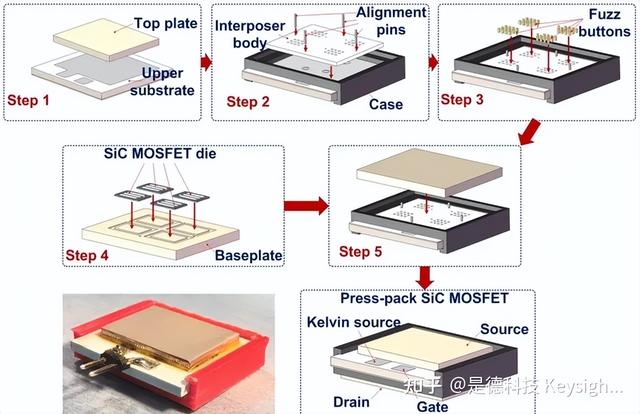

E.工艺流程压接SiC MOSFET的工艺流程如图7所示,工艺步骤简述如下:

图7

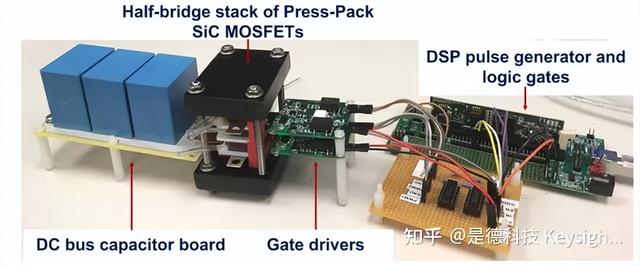

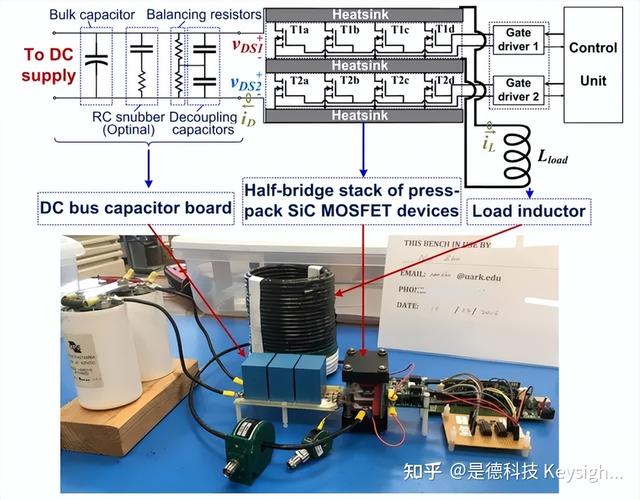

第1步:在上基板上焊接顶板第2步:将上基板和中介层主体插入外壳,将定位销插入定位孔第3步:将绒球键插入中介层主体第4步:将SiCMOSFET裸片安装在底板上第5步:将底板插入外壳,使定位销插入中介层上的定位孔底板图8是组装好的半桥堆栈、栅极驱动器板、直流总线电容器板和DSP控制板。

图8

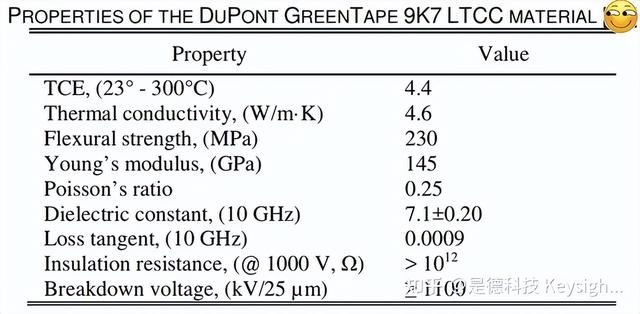

F.材料特性用于开发压接原型的LTCC材料是杜邦GreenTape9K7。材料特性如表所示,LTCC材料的导热性不如铜或AlN陶瓷。LTCC微通道散热器的性能需要进行模拟和测试,以验证其能够提供足够的散热效率。

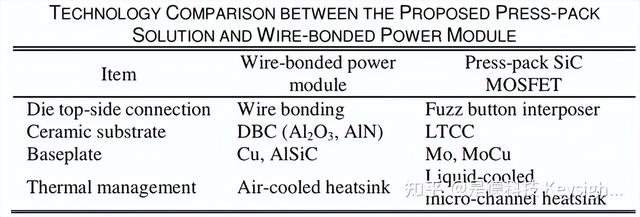

LTCC材料的弯曲强度为230MPa。与其他常用基板材料相比,例如FR4(345MPa)、氧化铝(317-345MPa)和AlN(360MPa)的抗弯强度,LTCC材料的强度较低。脆弱的材料在加压力时必须特别小心,以免LTCC基板破裂。如果需要提高机械强度,则可以使用替代材料,例如用于中介体的介电塑料、用于上基板的具有导电通孔填充的PCB,以及用于散热器的导电金属或合金。G.与引线键合功率模块的技术比较压接解决方案采用的技术和材料与传统引线键合功率模块中的对应技术和材料一起列出,如下表所示。

压接解决方案的成本增加主要来自绒球键压接、LTCC衬板和热管理系统开发的努力。

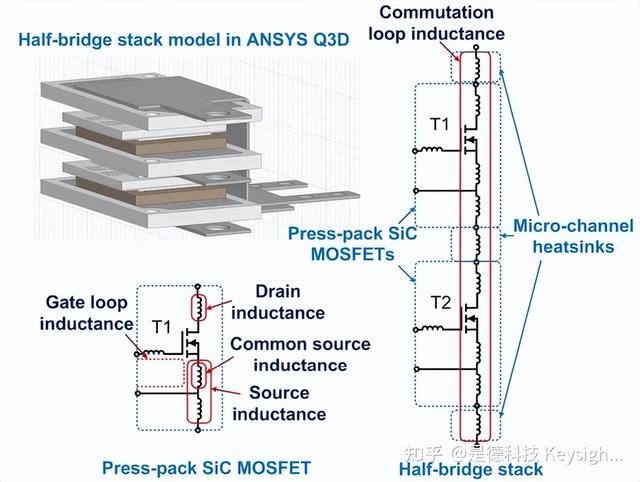

三、封装设计的仿真验证以下通过电气仿真和热仿真评估上一节器件的性能。封装和堆叠结构的寄生电感被提取并用于开关特性模拟,并对微通道散热器进行了热模拟。A.寄生电感封装引入的寄生电感对于快速开关SiC MOSFET尤其重要。ANSYSQ3D用于提取压接SiC MOSFET和半桥堆叠结构的寄生电感。图9是压接封装、具有两个压接封装和三个散热器的半桥堆栈中寄生电感的定义。

图9

最关键的寄生参数是:•栅极回路电感:导致栅极电压振荡,•共源电感:降低开关速度并导致振荡,•半桥的换向回路电感:导致主电源环路中的过冲和振荡。

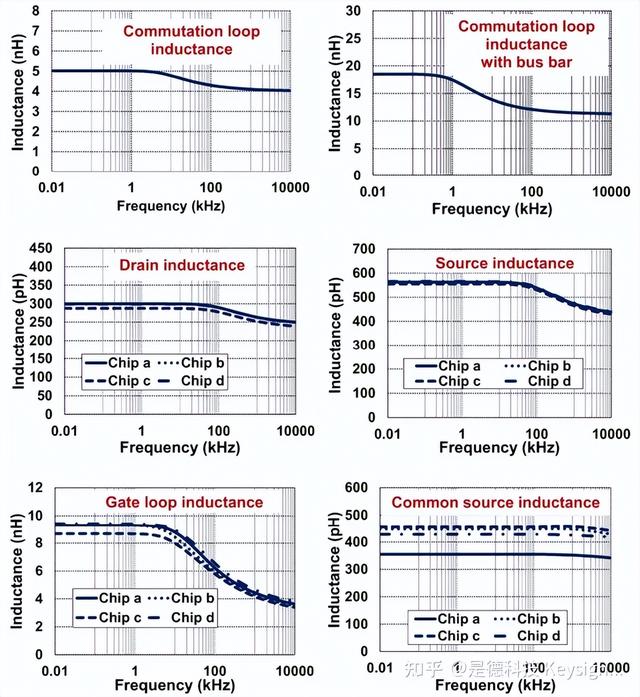

图10.压接SiC MOSFET器件的寄生电感仿真结果

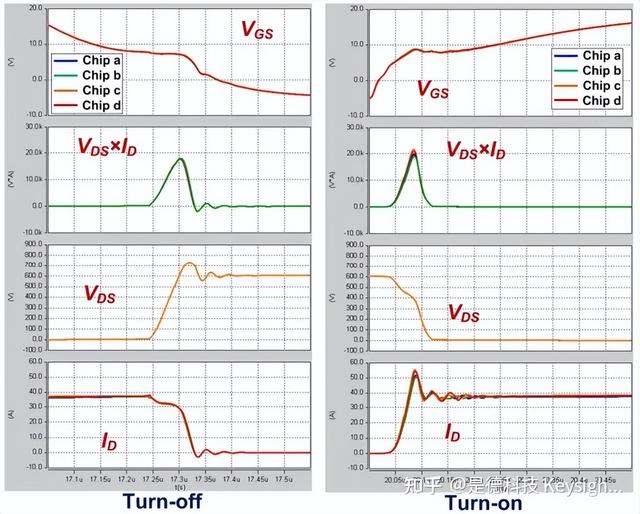

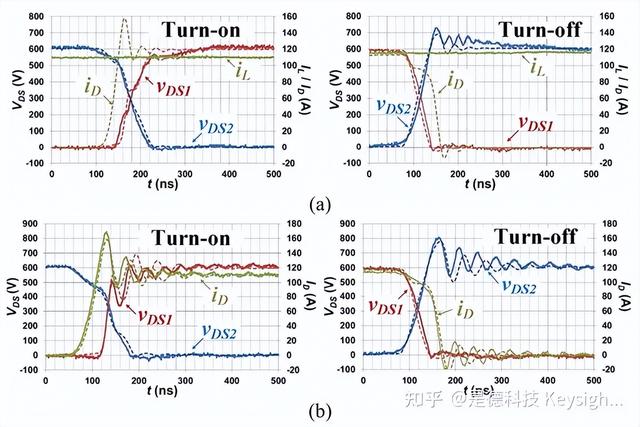

如图10所示,提取了10Hz-10MHz频率范围内的寄生电感,由于散热器超薄,半桥堆的换向回路电感在100kHz时仅为4.3nH。如果仿真中包含母线,则在100kHz时,母线的总环路电感约为12nH。此外,压接封装具有非常低的内部电感。漏源极电感在几百pH的范围内。四个并联裸片中每个裸片的栅极环路电感在100kHz时约为6nH,并且在并联器件之间实现了良好的平衡。共源电感对于快速开关SiCMOSFET尤其重要。实验证明:共源电感大,开关时间和损耗可能会显着增加。对于四个并联芯片,压接设计的共源电感小于500pH。并联芯片的共源电感的偏差是由于芯片与开尔文源极端子之间的距离不同造成的。B.开关特性提取的寄生参数可以导入到电路模拟器中,分析半桥堆叠结构中压接器件的开关特性。开关仿真是在Synopsys的Saber仿真器中完成的。可以从ANSYSQ3D寄生参数提取中获得Spice网表。然后通过模型转换将Spice模型导入Saber。然后将提取的寄生效应和SiCMOSFET芯片的模型合并到Saber仿真中。SiC MOSFET模型是基于物理的模型,可用于预测器件的开关性能。在600V直流总线电压和150A负载电流(每个芯片37.5A)下模拟的开通和关断波形如图11所示。模拟中使用的栅极电压为-5/20V,外接门极电阻为5Ω。

图11、SiC-MOSFET的模拟开通和关断的波形。从上到下:栅源电压、开关功率损耗、漏源电压和漏电流。

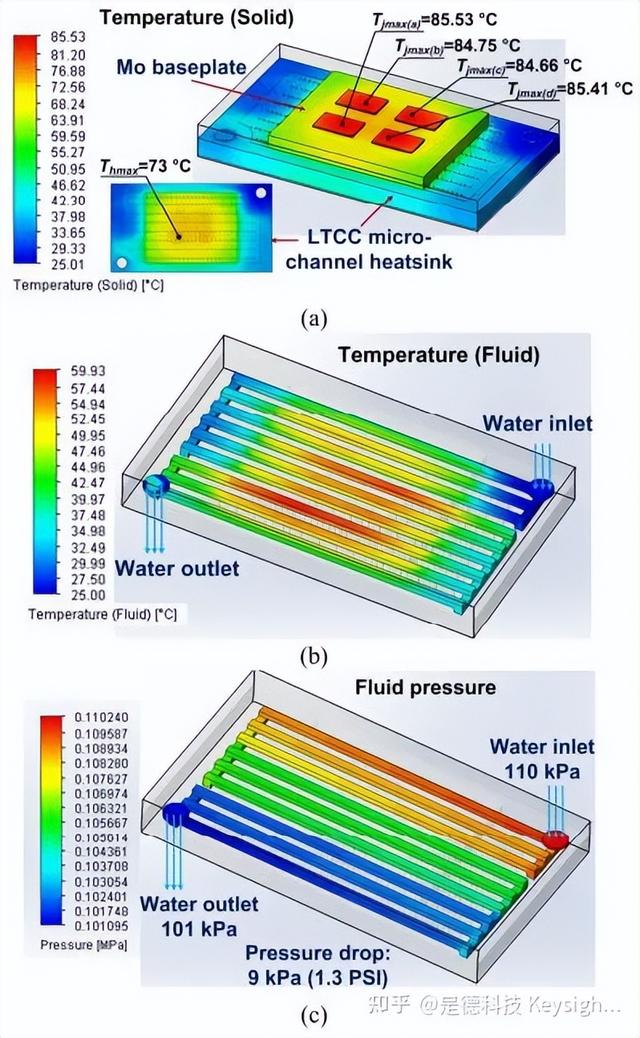

如图11所示,并联芯片之间实现了漏极电流的良好动态平衡和开关损耗的均匀分布。在开启和关闭间隔期间,并联器件的漏极电流和开关损耗波形之间没有观察到大的偏差。此外,在漏电流、漏源电压和栅源电压波形中没有观察到大的振荡,验证了封装和堆叠结构的低电感设计。C.微通道散热器的热性能微通道散热器的性能也通过仿真进行评估。四个SiCMOSFET芯片、芯片连接材料、钼基板和散热片都被建模用于仿真。水作为冷却液,流速为1mL/s,入口温度为25℃。系统的初始温度为25℃。四个芯片各施加15W热源,总功率损耗为60W。固体温度、流体温度和流体压力的仿真结果如图12所示。

图12.微通道散热器的热模拟结果:(a)固体温度;(b)流体温度;(c)流体压力。

如图12(a)所示,SiCMOSFET的最高结温约为85℃,表明温升为60℃。结点到冷却剂的热阻约为1K/W。四个并联芯片之间的温差也是一个重要问题。并联芯片之间的均匀温度分布有助于实现平衡的电流均匀。四个并联芯片的最大结温之差小于0.9℃。散热器上的最高温度为Thmax=73℃。因此,结到散热器的热阻约为0.2K/W,而散热器到冷却剂的热阻约为0.8K/W。从图12(b)和(c)可以观察到详细的微通道设计。结合平行和蛇形通道设计,散热能力是在相对较低的9kPa(1.3PSI)压降下实现的,如图12(c)所示。

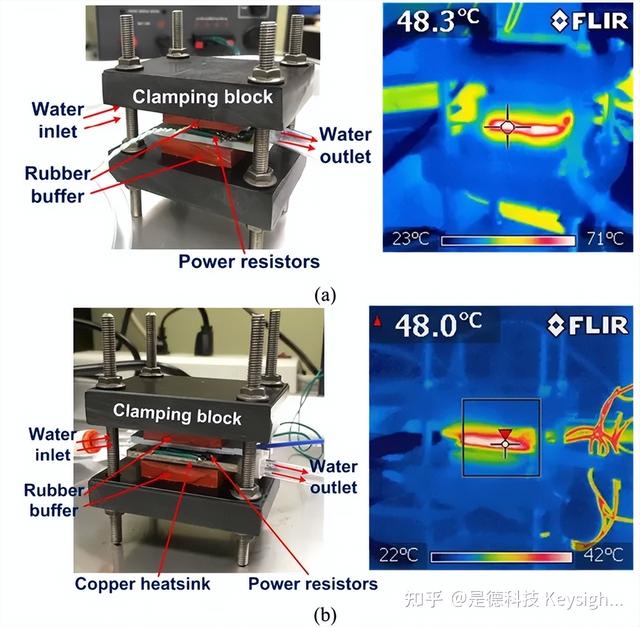

四、封装原型的实验评估对制造的压接原型进行实验测试评估其的性能。A.微通道散热器的热性能在微通道散热器的热测试中,将四个功率电阻直接压在散热器上以模拟热源。每个功率电阻器产生15W的热量,从而产生60W的总热源。使用计量泵以1mL/s的流速将水泵送通过通道。测试设置和热像仪捕获的温度图如图13(a)所示。如图所示,散热器上的最高温度约为71℃,表明散热器到冷却液的热阻约为0.8K/W,这与仿真结果相符。

图13

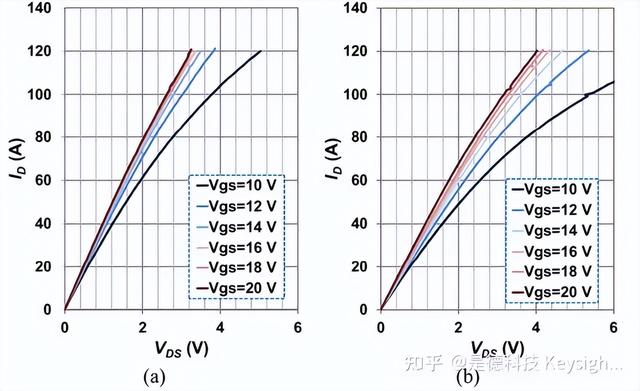

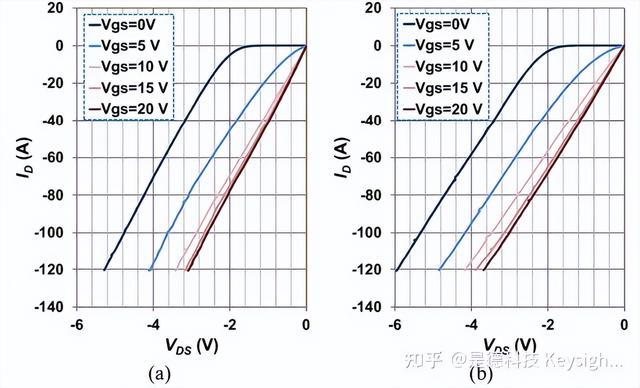

由于LTCC材料的导热性不如金属或AlN陶瓷。如果SiC器件在较高电流和频率下开关时需要更高的散热效率,可采用金属微通道散热器来达到更好的散热效果。如图13(b)所示,构建并测试了厚度为3mm的液冷铜散热器。可以看出,通过使用铜散热器,散热器到冷却剂的热阻可以降低到大约0.42K/W,大约是LTCC散热器的一半。然而,通过使用金属散热器,冷却回路和电回路之间没有绝缘,因此必须使用非导电冷却剂。B.压接器件的静态特性为了验证所提出的压接器件结构的电气连接并测量封装器件的导通电阻,使用 Keysight B1505A Power 测量组装好的压接器件原型的输出特性设备分析器。对图8中所示的半桥堆栈中的两个原型进行了测量。在室温下测得的正向输出特性和第三象限特性分别如图14和15所示。如图所示,使用所提出的封装技术实现了良好的电连接。在室温下,在20V栅源电压和100A漏极电流下,压接器件的导通电阻约为23mΩ。根据器件数据表,每个SiC MOSFET芯片的导通电阻为25mΩ。因此,封装引入的寄生电阻约为16mΩ。相对较高的封装电阻可能是由于接触界面的表面平整度和粗糙度不完善造成的。两个原型由相同的结构和材料组装而成,并以相同的堆叠结构压制,从而为两个原型产生相同的压力。静态特性的差异可能是由于界面的表面平整度和粗糙度不一致以及SiCMOSFET芯片的差异造成的。

图14.压接SiC MOSFET的正向输出特性:(a)T1;(b)T2

图15.压接SiC MOSFET的第三象限特性:(a)T1;(b)T2

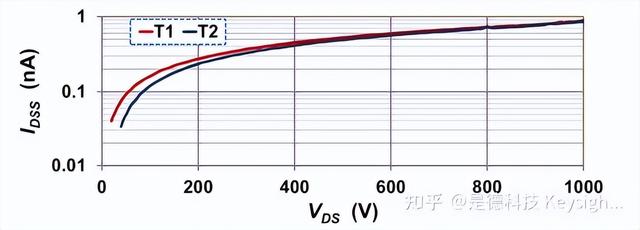

图16.压接SiC MOSFET的漏源漏电流。

Keysight B1505A还进行了漏源漏电流测量,以评估所建议封装的电压阻断能力。如图16所示,封装器件的漏源漏电流小于1nA,最高可达1000V。验证压接原型在堆叠结构中的功能。C 封装器件的开关测试双脉冲测试装置的原理图和图片如图17所示。

图17

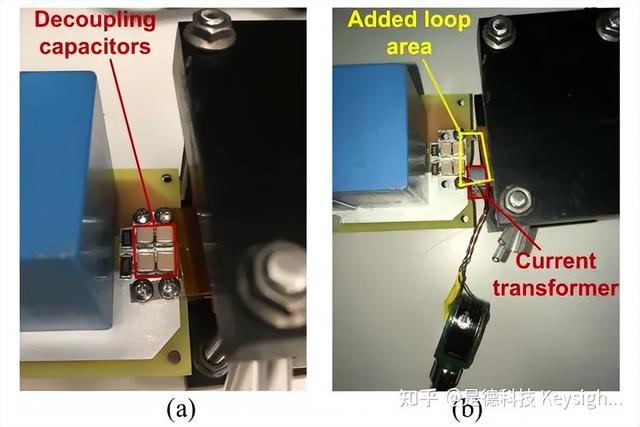

图18

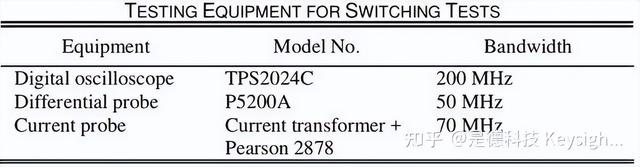

为了最大限度地减少直流总线连接引入的杂散电感的影响,去耦电容器集成到直流电容器板上,如图18所示(a).在应用中,连接在直流母线正负端子上的RC电路也可用于减轻杂散电感和器件寄生电容之间的谐振引起的振荡。为了测量开关电流,使用环形磁芯制作电流互感器,如图18(b)所示。与图18(a)所示无电流互感器的母线连接相比,通过插入电流互感器进行漏极电流测量,在电源回路中增加了一定面积。增加的回路面积与磁芯一起为电源回路引入了额外的寄生电感。用于开关测试的测试设备列于表III中。与电流探头相比,差分探头的传播延迟为13ns,电流探头在测量中进行了校正。在封装器件开关测试中,下臂MOSFETT2正在开关,而上臂MOSFETT1用作同步整流器,因为它与T2互补开关。然而,由于体二极管在死区时间内传导电流,体二极管的反向恢复在测量的开关波形中是可见的。电感开关电路的关断等效电路可以简化为RLC电路。关断谐振频率可以近似为:

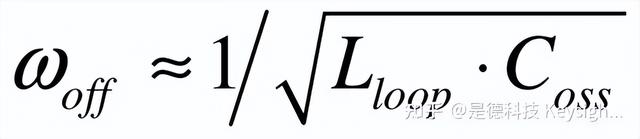

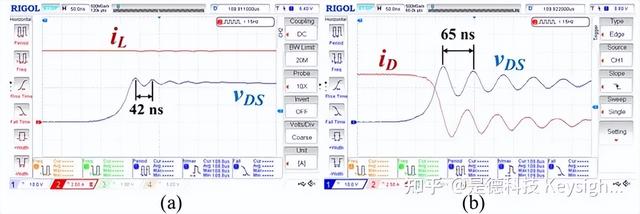

其中Lloop是换向回路电感和Coss是器件的输出电容。Coss是高度非线性电容。为评估回路电感,在20V直流总线电压下测量开关波形,获取更大的输出电容,如图19所示。压接SiCMOSFET的输出电容在20V漏极电压下测得为4nF KeysightB1505A曲线跟踪器的源电压。然后可以通过上式计算回路电感和漏源电压波形中的振荡频率。从图19(a)可见,回路电感约为11.2nH,这与仿真结果很接近。从图19(b)可计算出,加入电流互感器后,环路电感变为26nH,环路增加了约15nH。表3用于开关测试的测试设备设备型号带宽数字示波器TPS2024C200MHz差分探头P5200A50MHz电流探头电流互感器+Pearson287870MHz

图19.20V直流总线电压下的开关波形:(a)不测量漏极电流;(b)用电流互感器测量漏极电流。

图20.600V/120A时的测量(实线)和模拟(虚线)开关波形:(a)没有漏极电流测量;(b)用电流互感器测量漏极电流。

表3如下:

在600V/120A下测得的开关波形如图20中的实线所示,其中使用的外部栅极电阻为5.1Ω。如图20(a)所示,没有观察到大的振荡,表明回路电感较低。在图20(b)中,由于漏极电流测量增加了额外的回路电感,因此可以观察到一些振荡。模拟波形也在图20中用虚线描绘,可见两者一致性很高。这表明提取的寄生参数与SiCMOSFET芯片模型,可用于预测压接SiC MOSFET原型的开关性能。为了评估封装是否降低器件的性能,测量开关损耗并将其与数据表值进行比较。600V直流母线电压下的开关损耗如图21所示,测试条件也列于图21中。数据表中使用的单个芯片的外部栅极电阻为6.8Ω。压接原型中有四个并联芯片,因此使用1.7Ω外部门极电阻进行开关损耗测量。假设并联芯片之间的电流分布均匀,图中显示的数据表损耗是数据表中给出的单个芯片损耗的四倍。在图21中,测量的开关损耗与模拟值之间显示出密切的一致性。测得的关断损耗接近数据表中的值。测得的导通损耗与数据表值有一些偏差。

图21

根据SiCMOSFET芯片的制造商数据表,在钳位电感开关测试电路中,SiC SBD C4D20120A用作续流二极管。SiC MOSFET的开通损耗很大程度上取决于SBD的反向恢复特性。SiC SBD作为单极器件,消除了反向恢复过程,而在实测中,MOSFET体二极管的反向恢复会导致导通电流过冲,增加导通损耗。然而,数据表中给出的SiCMOSFET芯片的开关损耗是在TO-247封装中测试的。由于缺少开尔文源连接,TO-247封装的较高共源电感会减慢开关瞬态并导致开关损耗增加。这些因素可能导致测量的导通损耗与数据表值之间存在偏差。综合实验结果,

测得的LTCC微通道散热器的热性能与仿真结果相符,还说明了通过使用铜微通道散热器,能以失去冷却回路和电气回路之间的绝缘为代价获得更好的热性能。测试压接的静态电气特性,以验证封装的电气连接和电压阻断能力。测量开关波形和开关损耗,并将其与仿真结果和数据表值进行比较。封装的杂散电感是从开关波形的振铃频率中获得的。在模拟和测量的开关性能之间实现了紧密的一致。开关结果验证了SiCMOSFET的开关性能在所提出的压接封装和堆叠结构中没有恶化。首先要说明SiC 也是可以做IGBT的。

Si材料的Mosfet存在一个问题,即耐受电压能力高了芯片就会相应地变厚,导通损耗也就很高,所以硅材料的Mosfet一般只能做低压器件。

为了提高硅基器件的耐压,所以才设计了IGBT这种器件。

SiC是一种宽禁带半导体材料,可以做到很高的耐压下芯片还很薄,而现在SiC的Mosfet可以做到6500V耐压,已经能覆盖现在的IGBT耐压水平了,且Mosfet的芯片结构比IGBT简单,所以目前没有必要用SiC来做IGBT浪费成本。

SiC Mosfet详细信息:碳化硅 CoolSiC™ MOSFETs - Infineon Technologies

除非以后需要10kV级别的器件才有可能考虑SiC的IGBT。

珠海富士智能股份有限公司专注于IGBT散热铜底板研发与制造!http://www.fujichinon.com/