引言:当造船厂成为战场后盾

引言:当造船厂成为战场后盾20世纪40年代,一艘名为“自由轮”的商船以每3天一艘的速度下水,支撑起盟军的海上生命线;80年后,德国MEKO护卫舰仅需更换模块便能从反潜舰转型为防空平台。从铆钉焊接的粗糙分段,到智能集成的作战系统,模块化舰艇建造技术不仅改写了造船史,更重塑了现代海军的战略逻辑。本文将揭开这一技术的百年进化密码,解析它如何从战时应急手段,蜕变为大国海军争霸的核心竞争力。

第一章 模块化起源:自由轮——二战的“工业奇迹”1.1 铆钉与焊枪:流水线上的战争

1941年,德国潜艇的“狼群战术”几乎掐断大西洋航线,盟军每月损失商船超50万吨。美国紧急启动“自由轮计划”,18个船坞化身巨型流水线:

120个预制部件:船体被分解为双层船底、机舱、货舱等标准化模块,各工场同步生产;侧滑下水革命:舍弃传统船坞注水,采用侧滑技术,单舰建造周期从230天压缩至42天;焊接替代铆接:全船300万颗铆钉缩减为50公里焊缝,工时降低1/3,强度提升20%。至1945年,2710艘自由轮下水,总载重超2900万吨,成为“民主兵工厂”的具象化符号。

1.2 从商船到战舰:模块化的军事化启蒙

自由轮不仅输送物资,更启发海军装备革新:

分段总装:船首、船尾与中段分线建造,最后合龙,效率提升300%;武器即插即用:防空炮、深弹投射器采用标准基座,前线港口即可快速加装;成本控制:单舰造价仅200万美元(2023年约合3500万美元),不足战列舰1/50。案例:1944年诺曼底登陆,自由轮以“海上卡车”身份,在48小时内卸下5000吨装备,支撑滩头突击。

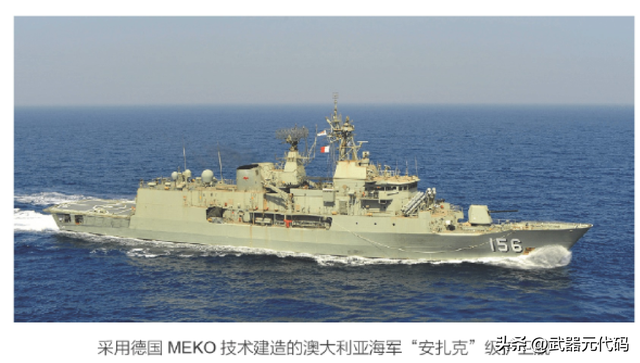

第二章 技术跃迁:冷战催生的模块化2.0时代2.1 德国MEKO:护卫舰的“乐高化”革命1970年代,德国博富隆公司提出**MEKO(多用途组合舰艇)**概念,核心逻辑是“舰体平台+任务模块”:

标准化接口:预留武器、雷达、垂发的电气与机械接口,支持热切换;一舰多型:澳大利亚“安扎克”级仅72小时即可从反潜配置切换为防空模式;全寿命成本:维修时仅更换故障模块,坞期缩短60%,费用降低45%。数据对比:传统护卫舰升级需18个月,MEKO舰仅需3个月。

2.2 美国海军的“模块化霸权”冷战后期,美军将模块化推向极致:

“斯普鲁恩斯”级驱逐舰:首次采用“舰体-作战系统”分离设计,声呐、导弹系统可整体替换;濒海战斗舰(LCS):“自由级”与“独立级”配备任务包,反水雷、反潜、特战模块24小时切换;“海狼”级潜艇:耐压壳体分段建造,静音性能提升40%,下潜深度突破600米。争议:LCS因模块兼容性问题导致成本超支,暴露技术天花板。

第三章 性能密码:长宽比与舰艇设计的科学博弈3.1 长宽比:速度与稳定的二元悖论

第三章 性能密码:长宽比与舰艇设计的科学博弈3.1 长宽比:速度与稳定的二元悖论舰艇长宽比(L/B)直接决定航海性能:

L/B>8:船体瘦长,兴波阻力降低30%,适合高速驱逐舰(如“阿利·伯克”级L/B=7.8);L/B<6:横摇周期缩短,适航性增强,但航速受限(如俄“基洛夫”级L/B=5.2);极限案例:美国“独立”级LCS采用三体船设计(L/B=12.5),航速突破50节,但转向半径增大40%。

3.2 模块化与船型设计的融合创新现代舰艇通过模块化解耦功能与平台:

上层建筑轻量化:复合材料桅杆减重50%,重心下移提升稳定性;分布式能源:电力推进模块独立于动力舱,抗损性增强;智能隐形:雷达模块嵌入船体菱角,散射截面缩小至渔船级别。趋势:英国26型护卫舰采用“任务舱”设计,可容纳12个集装箱式武器模块。

第四章 未来战场:模块化舰队的科幻照进现实4.1 无人舰群的“蜂群逻辑”母舰+无人艇:美军“幽灵舰队”计划中,1艘LCS可控制20艘无人艇,模块化通信链支持即时组网;即插即战:反潜无人机、电子战吊舱实现“发射后绑定”,单舰功能指数级扩展。4.2 太空造船厂:在轨组装星舰

第四章 未来战场:模块化舰队的科幻照进现实4.1 无人舰群的“蜂群逻辑”母舰+无人艇:美军“幽灵舰队”计划中,1艘LCS可控制20艘无人艇,模块化通信链支持即时组网;即插即战:反潜无人机、电子战吊舱实现“发射后绑定”,单舰功能指数级扩展。4.2 太空造船厂:在轨组装星舰NASA与DARPA联合研发“地月模块化运输系统”,采用自由轮式分段建造:

近地轨道组装:避免重力井束缚,舰体规模突破千米级;核动力模块:标准化反应堆单元,支持深空任务快速迭代。结语:当造船成为算法游戏从自由轮的铆钉轰鸣,到MEKO护卫舰的静默升级,模块化舰艇建造技术已从“造得更快”演变为“想得更深”。未来海战的胜负,或许在造船厂的图纸上便已注定——因为那里不仅是钢铁与焊火的战场,更是算法与接口的无声博弈。