美瞳,作为现代人提升眼部魅力的神器,其表面的精致图案是如何形成的?这背后涉及复杂的材料科学和精密制造技术。今天,我们将从传统加工方式到飞秒激光刻蚀,详细解析美瞳模具的制作过程,并探讨两种技术的优劣势。

2. 传统美瞳模具的制作流程2.1 模具设计

图案设计:根据美瞳需求,设计模具表面的花纹或纹理(如放射状、环状、星状等)。

结构设计:确定模具的尺寸、形状和注塑通道,确保注塑过程中材料流动均匀。

2.2 模具材料选择

常用材料:不锈钢、镍合金、医用级聚合物。

选择依据:

耐磨性:模具需承受多次注塑循环。

耐腐蚀性:避免与聚合物材料发生化学反应。

加工精度:确保图案的微米级精度。

2.3 模具加工

2.3.1 机械雕刻

加工设备:高精度数控雕刻机。

加工原理:使用硬质刀具(如金刚石刀具)在模具表面雕刻出图案。

加工步骤:

粗加工:使用较大直径刀具快速去除多余材料。

精加工:使用小直径刀具进行精细雕刻,达到设计精度。

抛光:对模具表面进行抛光,确保图案光滑无毛刺。

2.3.2 电火花加工(EDM)

加工设备:电火花加工机床。

加工原理:通过电火花放电,在模具表面蚀刻出图案。

适用场景:复杂图案或硬质材料(如不锈钢、镍合金)。

2.4 模具后处理

抛光:对模具表面进行抛光,确保图案光滑无毛刺。

涂层:在模具表面涂覆耐磨涂层(如类金刚石涂层),延长使用寿命。

3. 传统加工方式的局限性3.1 精度不足

问题:传统机械雕刻的精度通常为微米级,难以实现亚微米级精度。

影响:图案边缘粗糙,影响美瞳的佩戴舒适度和视觉效果。

3.2 热影响显著

问题:机械雕刻和电火花加工过程中产生热量,导致模具表面变形。

影响:模具寿命缩短,镜片质量下降。

3.3 效率低下

问题:复杂图案需多次加工,耗时长,成本高。

影响:生产效率低,难以满足大规模生产需求。

3.4 适用材料有限

问题:传统加工方式对硬质材料(如陶瓷、复合材料)加工难度大。

影响:限制了模具材料的选择,影响产品性能。

4. 飞秒激光刻蚀的解决方案

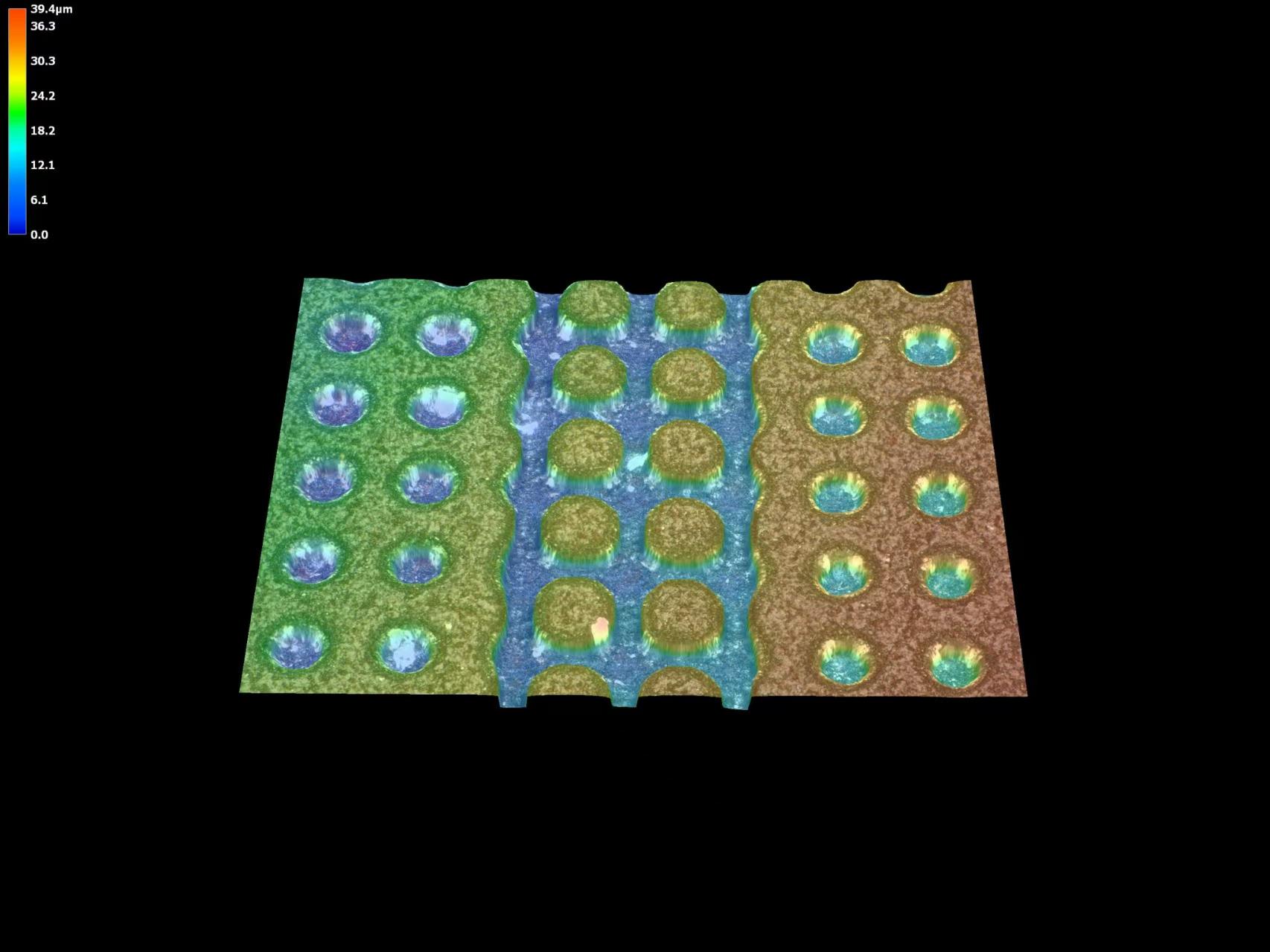

4.1 高精度刻蚀

优势:聚焦光斑可达1μm以下,实现亚微米级图案刻蚀。

效果:图案清晰、边缘光滑,提升美瞳佩戴舒适度。

4.2 无热影响

优势:飞秒脉冲时间极短,避免模具表面热变形。

效果:模具寿命延长,镜片质量稳定。

4.3 高效灵活

优势:单次扫描即可完成复杂图案刻蚀,加工时间缩短50%以上。

效果:生产效率大幅提升,满足大规模生产需求。

4.4 适用材料广泛

优势:可加工金属、陶瓷、聚合物、复合材料等多种材料。

效果:拓宽模具材料选择范围,提升产品性能。

如果你对飞秒激光刻蚀技术感兴趣,欢迎留言告诉我们你的需求!关注「飞秒工场」,解锁更多飞秒激光黑科技!