多孔氮化硅陶瓷兼具氮化硅陶瓷与多孔材料的性质,既具有氮化硅陶瓷的高强度、韧性好、抗蠕变性、结构稳定性、抗雨蚀、抗热冲击性能优良的优点,也具有多孔材料密度小、介电常数和介电损耗小等特性。多孔氮化硅陶瓷优良的性能决定了它具有广阔的应用前景,由于其具有耐高温、耐腐蚀、抗热震及高度的开口、内连的气孔等特性,广泛应用于烟尘气体过滤、催化剂载体等领域,还可以应用于航天航空领域,作为在恶劣环境下使用的天线罩材料。

制备强度更高、气孔率更高的陶瓷制品是氮化硅多孔陶瓷材料的研究主题,由于氮化硅的相转变温度是在高温下进行,再加上氮化硅的陶瓷性能同样取决于工艺和组织状态,所以降低氮化硅陶瓷的烧结温度,利用先进的烧结生产工艺是当下研究氮化硅多孔陶瓷所关注的热点问题。

下文就多孔氮化硅陶瓷的制备方法进行简要阐述:

(1)碳热还原法:此法制备多孔氮化硅是通过廉价的二氧化硅和碳在高温氮气气氛下的碳热还原反应原位生成α-Si3N4后在烧结助剂的作用下相变成β-Si3N4。其中由于44%的反应失重得到多孔氮化硅。

由于氧化硅和碳粉颗粒都相对较小,使得烧结体的孔径较小,比表面积大,且形成的是空间网格结构,因此可作为过滤器件。再者,碳来源广泛,使得采用此法制备的产物成品表现出多样性,可满足不同应用的需求,比如利用木材作为碳的来源,可制得类似木质结构的多孔氮化硅陶瓷。

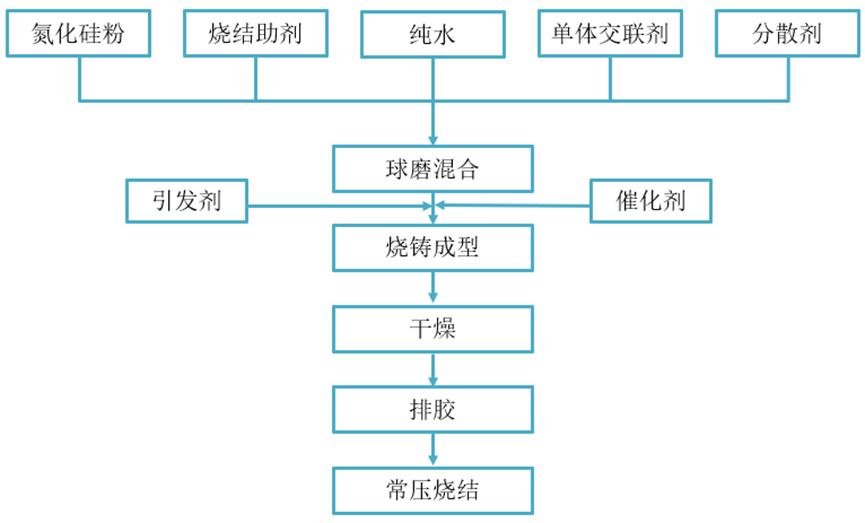

(2)凝胶注模成型法:此法由美国橡树岭国家实验室首次提出,指利用料浆内部或少量添加剂的化学反应作用使陶瓷料浆原位凝固成坯体,获得具有良好微观均匀性和较高密度的素坯。凝胶注模过程中,由于有机物的烧除、无压烧结的部分致密化和氮化硅在碱性条件下的水解等而获得多孔氮化硅。

图1 多孔氮化硅陶瓷凝胶注模法制备工艺流程图

凝胶注模成型法最初应用于制备致密陶瓷,它具有成型坯体结构均匀,干坯可进行精细机加工,可以近净尺寸成型形状复杂的部件等优点。此法制备多孔氮化硅陶瓷,利用柱状的β- Si3N4晶粒搭建多孔结构,以氧化硅溶胶作为成型的单体,利用溶胶的凝胶过程成型。成型后氧化硅包裹在氮化硅粉体表面,抑制了氮化硅在高温下的氧化和分解。因此,可以使氮化硅在空气气氛下烧结,且无需添加保护气氛。氧化硅在烧结过程中又可以作为烧结助剂,提高烧结体的强度。无需加入大量有机物,简化了烧结工艺,保证了制品的性能。

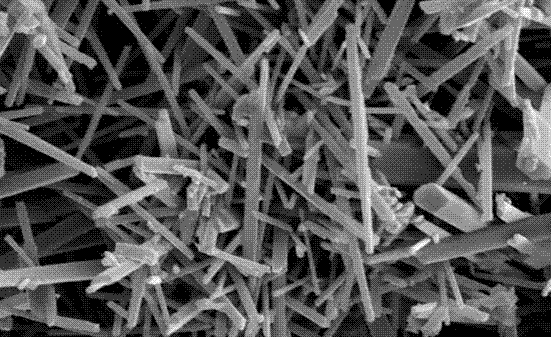

(3)部分热压法:此法以Y2O3、MgO和CaO为添加剂,制备出的多孔氮化硅陶瓷是由众多柱状的β- Si3N4晶粒及部分残余的α- Si3N4构成,气孔由长柱状的β- Si3N4搭接形成,其形状不规则,具有可以控制多孔陶瓷气孔率和不需添加剂等优点。

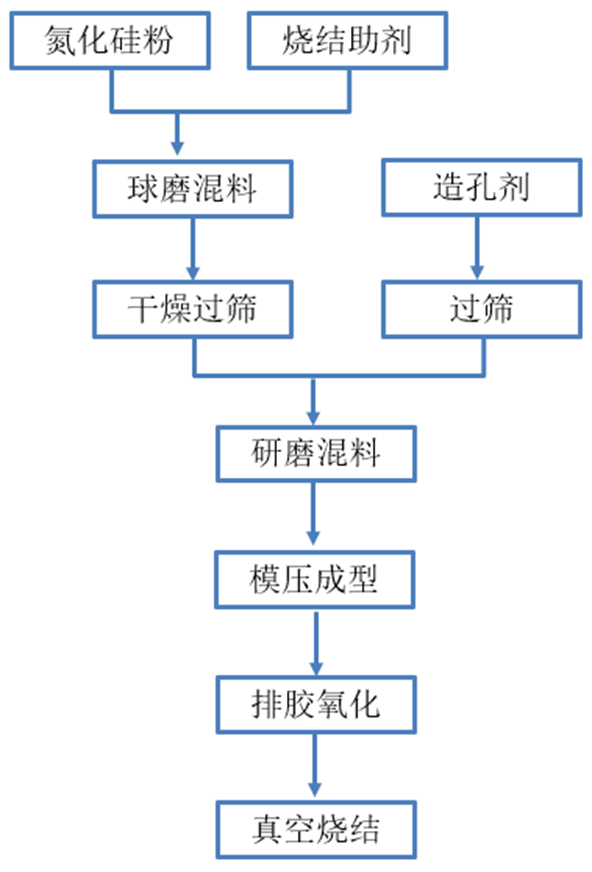

(4)添加造孔剂法:此法可以任意改变造孔剂的种类、加入量和造孔剂颗粒直径,且能制成各种不同孔径及分布的多孔陶瓷。与其他几种方法相比,加入造孔剂法的成本最低。该工艺通过在陶瓷配料中添加造孔剂,利用造孔剂在坯体中占据一定的空间,然后经过烧结,造孔剂离开基体而成气孔来制备多孔陶瓷。

图2 添加造孔剂工艺制备材料的工艺路线

(5)淀粉固结法:该工艺通过添加淀粉作为造孔剂及固结剂,可以在空气下进行部分氧化烧结制备出显气孔率高达73.17%的多孔氮化硅基复合材料。此法以氮化硅、氮化硼、二氧化硅作为陶瓷基体材料,通过淀粉固结工艺,采用常压部分氧化烧结制备,通过控制淀粉的体积分数、尺寸和几何形状来控制孔隙率和孔结构,从而控制材料的最终性能。

(6)挤压成型法:此法以甲基纤维素作粘结剂配制氮化硅泥料,利用柱塞式挤压模具通过挤压成型法制备多孔氮化硅陶瓷。所用的氮化硅粉中α相含量大于95%,平均粒径约为1μm。甲基纤维素作为粘结剂,氧化钇作为烧结助剂。

(7)包覆成孔剂法:此法可以制备出孔隙率高达70%的多孔氮化硅陶瓷,且具有通孔率,试样孔隙率随着包覆成孔剂的增加而增加,包覆法的使用使得孔与孔之间相互隔开,避免了孔叠加引起的宏观断裂源。此法制备的多孔氮化硅比未包覆时抗弯强度有很大的出高密度位错的显微组织,位错是高能量状态组织,所以耐腐蚀性能降低。

(8)……

在国外,多孔氮化硅陶瓷的发展和应用都领先于国内,特别是日本,以日本名古屋的陶瓷研究协会为例,他们在气孔的控制技术上得到了重大的突破,制成了各向异性气孔的氮化硅陶瓷材料。有研究人员通过对制备方法的研究,得到了气孔率在0~50%的多孔氮化硅陶瓷制品。上世纪80年代波音公司以氮化硅陶瓷的密度为出发点,研发成功了一种可控制陶瓷密度的制备方法,可制备出密度从0.5~1.8g/cm³范围内的氮化硅多孔陶瓷,并以此成功研制出了多倍宽频带天线罩。

分析国内外多孔陶瓷的研究进展,制备高强度、气孔可控的多孔氮化硅陶瓷是氮化硅发展的方向,国内传统制备多孔氮化硅陶瓷的方法主要是添加造孔剂法,这个方法虽然工艺简单,但存在着烧结温度高,孔隙率低等问题要解决。学者们研究通过不同制备方法和改善制备工艺来得到性能良好的多孔陶瓷材料仍是氮化硅陶瓷的研究热点之一。