航空发动机被视为和芯片生产难度一样大的特殊装备,仅仅其中的轴承,就要承受1分钟转动40000次的高频转速,可想而知一般的材料建造航发的轴承,估计一下就转秃噜皮了,只有特殊配比的高新复合材料,才能打造耐高温,高压,高速运转的航空发动机。

那么航空发动机的特殊性,决定了它的先进程度对应飞机的功能支撑,中国能生产航空发动机的轴承吗?

我国最初是无法自行生产的,现在中国经过科技研发和取得专业突破,有多家企业能自行设计研究航空发动机轴承,也取得了显著的成果。

中国航发哈尔滨轴承公司,是目前中国航空发动机集团,麾下生产专业轴承,具有研制能力的大型企业,能承担航空发动机主要轴承,传动系统轴承,附件轴承,飞机轴承等最重要的四大类别的轴承产品。目前生产的轴承能够满足国内总体市场份额的三分之二,可见重要程度不可替代。

此外我国还有多家企业,也能在一定程度上完成航空发动机轴承的生产,比如洛阳的LYC轴承公司,也能打造航空发动机的轴承,用于航天航空的轴承配件,还有福建龙溪轴承公司,为我国的国产大飞机C919的关节轴承,研发出PYFE织物衬垫,解决了我国大飞机遇到的一项技术难题。

我国技术团队还研发解决了第三代航空发动机的主轴承,解决抗疲劳运转的技术,大幅度轴承使用寿命,中国工程院团队,负责研制的第三代发动机主轴承,抗疲劳技术,已经能支持轴承运转达到5万小时,这让中国的航空发动机整体使用寿命,也再次迈上新台阶。不仅能为国家节约大量地更换新装备的成本,同时也能提高发动机无故障运行的保障率。

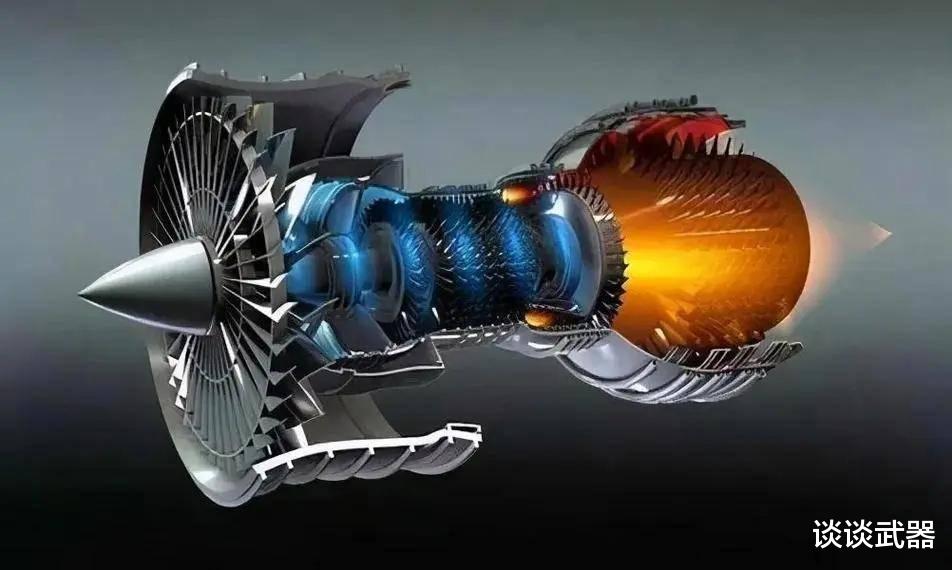

航空发动机的内部构造非常复杂,加工工艺非常精密,比如一些零部件的形状都是特殊定制,甚至有的小零件要用微米纳米单位计量,需要丝毫不差才能使用,而一些薄铸零部件,需要用3D技术进行打印,减少了铸模的试错过程,提高整体的效率和安装的精度。

一台完整的航空发动机里,有代销的轴承100多套,而且根据发动机的体积不同,用途,功率不同,内部的轴承数量也有区别。

大涵道比发动机的主轴承就达到了5-8个,还有很多支撑附件的传动系统的轴承,润滑系统的轴承,以及其他构件燃油系统的轴承等。如果是小型的涡喷和涡轴发动机,总体的轴承数量会少一些。

我国目前在航空发动机的轴承生产水平达到什么程度?

从制造精度方面来看,需要达到极高的加工精度,才能确保航空发动机在运转中保持准确稳定和可靠,现在我国的国产水平,通过不断地钻研和突破,已经能初步满足航空发动机轴承的国产化。同时部分高精度轴承的参数,已经能达到世界先进的国际品类的标准。

把圆度,圆柱度的指标能打造到微米级,在轴承和轴颈,底座的配合中,精度更高,能够保障发动机运转时噪声更小,整体的振动更小,从而能延长发动机的使用寿命,让发动机的轴承运转更为顺畅丝滑,从而发动机的工作状态也更为可靠。

在耐高温环境,高速运转工作状态,以及高压,高转速的作业情况下,能够保持长期的稳定,航空发动机只要启动,都需要轴承高速运转,对于材料工艺都是严峻的考验。一旦出现故障,就会对飞行器造成严重的安全威胁,因此建造轴承的材料和技术,都同样重要。

目前我国自行研发国产的发动机轴承,也能支持每分钟几万转速的工作需要,在模拟航空发动机的高速运转测试中,国产的零部件也表现稳定,同时能保持较低的升温和出现磨损的情况也较少。

我国摆脱对国外进口轴承的依赖之后,将会对推动国产航空发动机市场的进展,有更积极的作用。

在2025年中国航天特种轴承的市场份额,将会有望达到15亿元人民币,未来还会继续增长,双列球轴承、多列球轴承的市场份额,可能会增加到90亿元。

我国在解决国产研发的同时,也在不断推进相关产业的良性循环,对人才储备,材料制造,供应链的打造,都有着更为科学合理的安排和培育,对未来的航空市场的推动,有着重要的支持意义。