真空腔体在制药设备中的应用广泛,主要用于那些需要精确控制环境条件、提高产品质量和生产安全性的过程。真空腔体在制药设备中的应用,极大地促进了制药过程的精确控制、提高了产品的质量和安全性,同时也符合了GMP(良好生产规范)的要求。真空腔体的加工制作在不同语言中的表达如下:英文 (English): Vacuum Chamber Fabrication德文 (Deutsch): Herstellung von Vakuumkammern俄文 (русский): Фабрикация вакуумных камер阿拉伯文 (العربية): صنع صهاريج الفراغ真空腔体的制造不仅技术难度大,还涉及到多方面的专业知识和技术集成,真空设备中真空腔体的制造要求严格且复杂,主要难点和要求体现在以下几个方面:

材料选择:真空腔体通常采用不锈钢(尤其是300系列)、铝合金、钛合金等材料,因为这些材料具有良好的机械强度、耐腐蚀性、低气体蒸发率和良好的焊接性。材料的选择需根据真空度要求、工作温度、所接触介质等因素综合决定。

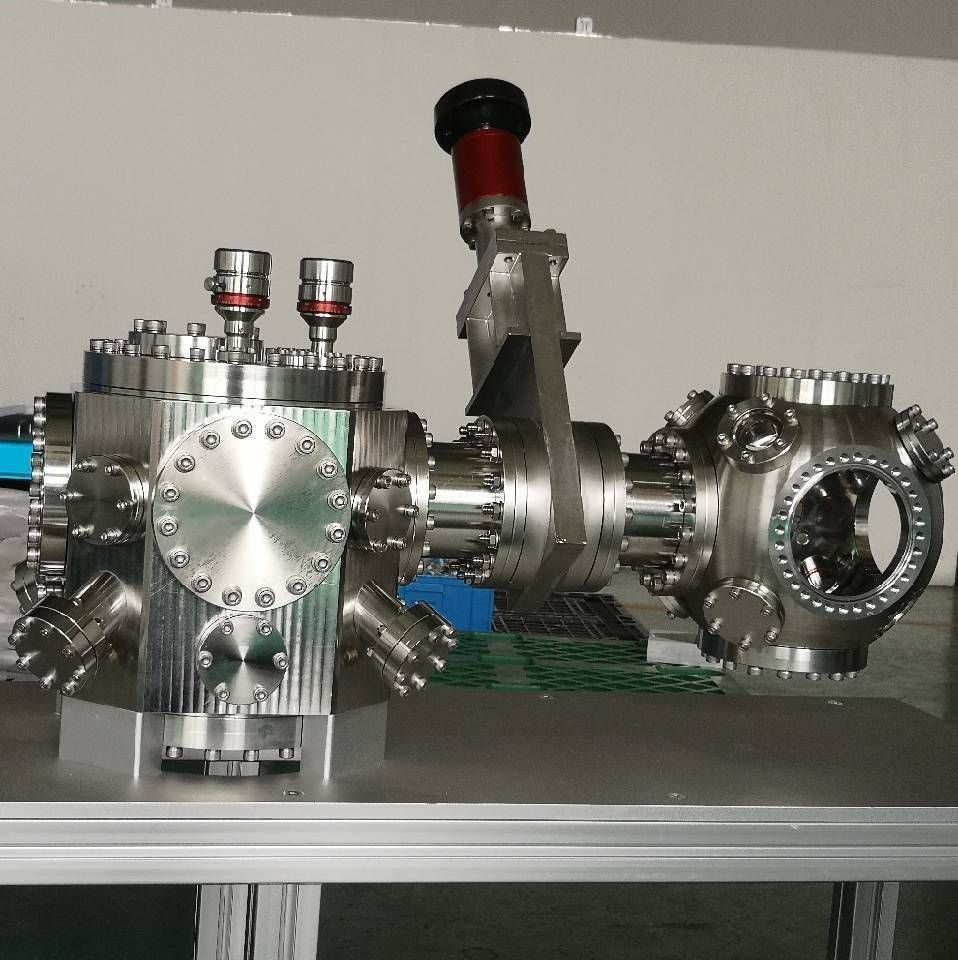

设计时需考虑腔体的几何形状、容积、壁厚以及内部结构的合理性。真空腔体的密封是维持真空状态的关键。设计中需精心设计密封结构,如使用O型圈、金属垫片或定制的密封件,并确保所有连接部件都能达到良好的密封效果。

清洁度与表面处理:腔体内部必须极其干净,以减少气体释放源。这可能涉及特殊的清洗和除气工艺,如超声波清洗、酸洗钝化、烘烤除气等。

真空腔体的制造需要采用高精度的数控机床、先进的测量技术、严格的工艺控制以及经验丰富的技术人员。在某些情况下,可能还需要特殊的加工技术,如放电加工、激光切割或精密研磨等,以满足极端的精度要求。

其主要精度要求包括但不限于以下几个方面:

尺寸精度:真空腔体的尺寸精度必须严格控制,以确保与其他组件的精确配合,避免因尺寸误差导致的密封不良或功能失效。这要求在加工过程中对直径、长度、厚度等尺寸有极低的公差要求。

形位精度:包括平面度、垂直度、平行度、同轴度等,这些都需达到很高的标准,以确保腔体在组装后能够保持良好的密封性和功能的稳定性。

表面粗糙度:真空腔体的内表面和外表面粗糙度直接影响到真空度的保持能力和污染物的吸附量。通常要求表面粗糙度Ra值非常低,如小于0.4μm,甚至更低,以减少表面微孔隙,降低气体吸附和解吸的可能性。

清洁度:加工过程中产生的切削残留、油污、灰尘等必须彻底清除,因为即使是微小的污染物也可能成为气体释放源,影响真空度。因此,后期的清洗和净化步骤也非常重要。

密封面处理:所有密封面的加工精度和表面处理要求极高,确保密封圈或密封垫能够有效工作,防止气体泄漏。

材料选用与处理:材料的选择不仅要考虑机械性能和耐腐蚀性,还要考虑其加工后的稳定性,如热膨胀系数、热处理后的变形控制等。

装配精度:在最终装配时,所有部件的对准和固定必须达到极高的精确度,避免因装配不当引入的应力或间隙,影响真空性能。

真空干燥或冷冻干燥是制药行业中常用的干燥技术,特别是对于热敏感物料如生物制品、药品和疫苗。在冻干过程中,药物溶液在低温下冻结,然后在真空环境下升华除去冰晶,留下干燥的固体产物。真空腔体在此过程中用于创造并维持低氧、低温和低湿度的环境,保证产品活性和稳定性。在制备药物制剂如乳膏、软膏或悬浮液时,真空腔体内的混合设备可避免空气的混入,减少氧化,同时提高混合均匀性,有利于提高产品质量和延长产品货架期。在提取和浓缩活性成分的过程中,使用真空腔体可以降低沸点,实现低温浓缩,减少热敏性成分的破坏,适用于中药提取、蛋白质浓缩等。在无菌药品灌装过程中,真空环境可有效减少微生物污染的风险,确保无菌操作。真空灌装技术通过抽出容器内的空气,再填充药液,适用于注射液、眼药水等产品的封装。某些制药设备如反应釜、管道系统和容器在使用前后需要进行灭菌处理,真空环境下进行的蒸汽灭菌可以更有效地穿透物品内部,达到更好的灭菌效果。在原料药和辅料的处理过程中,使用真空上料系统可以减少粉尘,防止交叉污染,提高物料转移的卫生性和效率。在进行化学合成反应时,真空环境可以排除反应体系中的空气和水分,促进特定化学反应,提高反应效率和产物纯度,同时减少副反应。