埋弧焊作为厚板焊接领域的核心工艺,在压力容器、船舶制造等领域应用广泛。传统人工目视跟踪方式存在定位偏差大(±3mm以上)、熔深一致性差等问题,直接影响焊接质量与效率。镭弧焊焊缝自动跟踪系统通过多维度传感技术与智能控制算法,实现亚毫米级跟踪精度(±0.01mm),显著提升焊接工艺稳定性。

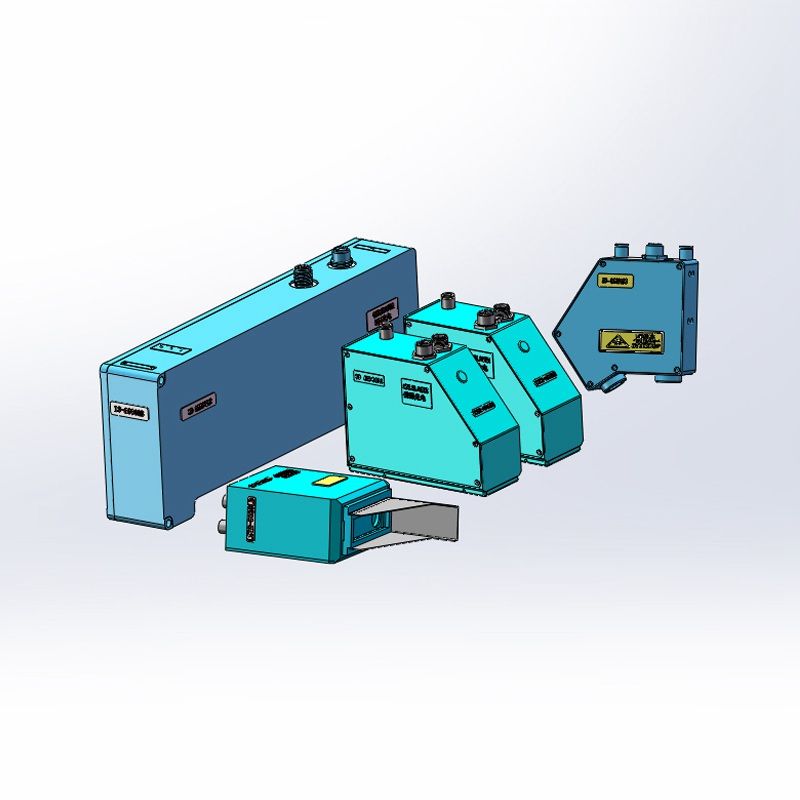

1. 传感模块

激光结构光传感器

采用激光阵列,通过条纹投射获取焊缝三维轮廓,分辨率达0.01mm

视觉识别单元

搭载高像素工业相机,配合窄带滤光片消除弧光干扰

红外热像仪

实时监测熔池温度场(800-1500℃监测范围)

2. 控制中枢多源数据融合算法:加权融合三维坐标、温度梯度、电弧电压等参数

自适应PID控制器:动态调整焊枪XYZ三轴位移补偿量

故障诊断模块:具备电弧异常、坡口偏移等16种工况识别能力

3. 执行机构高精度直线模组:重复定位精度±0.01mm

数字式送丝系统:送丝速度控制精度±0.5%

电弧闭环调节:焊接电流动态响应时间<20ms

核心技术突破1. 多模传感融合技术通过特征级数据融合算法,将激光点云数据与视觉图像进行时空配准,有效解决单传感器在强弧光、烟尘环境下的失效问题。实验数据显示,在6mm碳钢V型坡口焊接中,系统误判率降低至0.3%以下。

2. 实时动态补偿机制基于改进型卡尔曼滤波算法,实现10ms级控制周期

3. 工艺参数自优化建立200组典型工况的焊接参数数据库,支持在线调参:

板厚(mm)坡口角度(°)推荐电流(A)跟踪灵敏度1260480±200.8级2045620±301.2级

工业应用案例海上风电塔筒环缝焊接项目

工况挑战:Φ6.5m筒体对接,风速>8m/s环境作业

系统表现:

✅ 连续18小时稳定运行

✅ 焊缝直线度偏差<0.2mm/m

✅ 探伤合格率提升至99.6%

核电站稳压器壳体焊接

特殊要求:SA508Gr3CL钢,预热温度350±10℃

技术方案:

集成红外测温实现热输入量闭环控制

开发专用坡口识别算法应对窄间隙焊道(8mm间隙)