在制造精密的减速机齿轮时,钻孔工艺的精准性是确保齿轮质量和性能的关键。正确选择数控钻头,对于实现高效、精确的钻孔至关重要。以下是针对减速机齿轮加工的数控钻头选择要点,旨在提升减速机齿轮的加工品质。

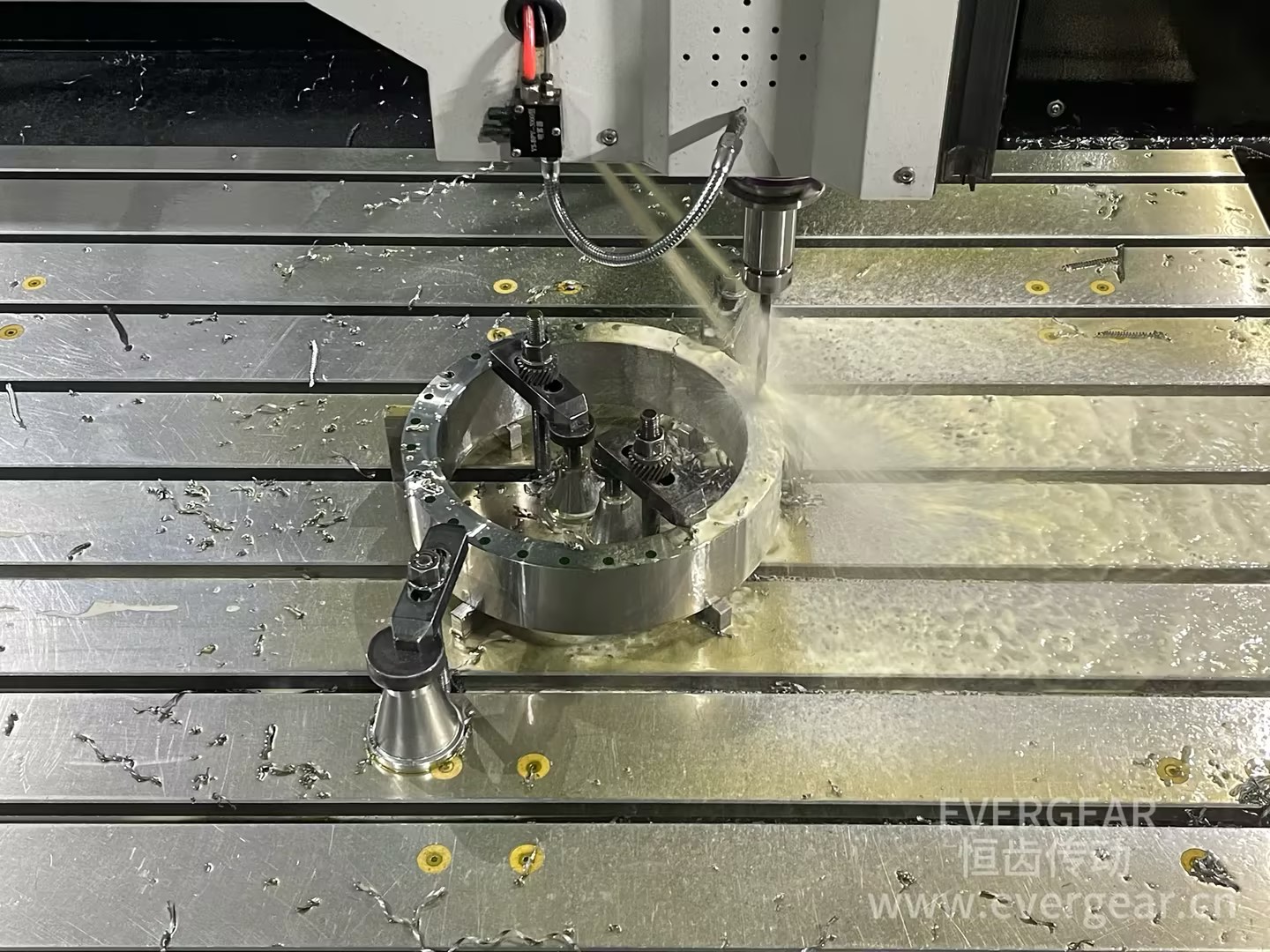

减速机部件钻孔加工

针对材料特性定制:

考虑到减速机齿轮材料的高强度和硬度,选择硬质合金或特殊涂层的钻头,能够更好地应对这些材料的加工挑战,延长钻头的使用寿命。

孔径与深度的精准匹配:

减速机齿轮的多样性要求钻头能够适应不同尺寸和深度的孔加工需求。选择适合大直径和深孔加工的专用钻头,如枪钻或深孔钻,以保证减速机齿轮加工的深度和精度。

切削速度与进给量的优化:

根据材料特性和钻头材质,合理设置切削速度和进给量,以提升加工效率并减少工具磨损。对于硬质材料,推荐使用较高的切削速度和适中的进给量,以实现更好的加工表面质量。

刀具寿命的延长:

耐磨性高的钻头,如采用多涂层技术的产品,可以显著延长刀具的使用寿命,减少停机更换刀具的频率,尤其适合减速机的大规模生产需求。

减速机部件钻孔加工

机床适配性:

确保所选钻头与CNC机床的刀柄、夹头和刀架配置兼容,以确保钻头的高效运行并避免潜在的设备损伤。

钻头几何设计:

钻头的几何设计,如螺旋角和刀尖形状,对切削性能和排屑效果有重要影响。优化这些设计,尤其在深孔加工中,有助于提高孔加工的质量和钻头的稳定性。

冷却液的合理应用:

使用合适的冷却液可以降低加工温度,延长钻头寿命,并提升加工表面质量。选择与冷却液系统兼容的钻头材料和设计,是提高加工效率的重要措施。

成本效益考量:

在钻头选择时,需平衡初期投资与长期效益。虽然高性能钻头的采购成本较高,但其在生产过程中的耐用性和稳定性可以降低整体的加工成本。

大批量生产的适应性:

对于减速机的大批量生产,选择耐用且能持续稳定运行的钻头至关重要,以减少生产中断和维护时间,确保生产线的连续高效运作。

供应稳定性:

选择信誉良好、供应稳定的钻头供应商,确保生产所需的钻头能够及时供应,避免因供应问题导致的生产延误。

通过这些精心挑选的数控钻头,减速机的齿轮加工将更加精准、更加高效,从而提升减速机的整体性能和市场竞争力。有助于提高减速机齿轮的生产质量,从而确保减速机齿轮的长期稳定运行和耐用性。