以某电子设备制造公司为例,该公司生产一款新型平板电脑外壳,对模具的精度和冷却效果要求极高。

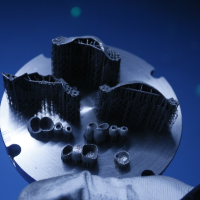

传统模具制造的平板电脑外壳存在翘曲变形和表面质量问题,废品率较高。 采用 3D 打印异形水流道注塑模具后,根据平板电脑外壳的薄壁、不规则形状特点,设计了与之匹配的异形水流道。

水流道沿着外壳的边缘和拐角等易变形区域进行了优化布局,确保这些部位冷却均匀。同时,在薄壁区域调整了水流道的直径和冷却液流速,避免过度冷却。 实际生产结果显示,使用 3D 打印异形水流道注塑模具后,平板电脑外壳的翘曲变形量减少了 80%,表面质量显著提高,废品率从原来的 15% 降低到 3%。

冷却时间缩短了 40%,生产效率大幅提升。这不仅降低了生产成本,还提高了产品质量,增强了产品在市场上的竞争力。 再如,一家汽车零部件制造企业生产汽车发动机进气歧管,传统模具制造的进气歧管内部质量不稳定,存在缩痕和气孔等缺陷。

通过 3D 打印异形水流道注塑模具,针对进气歧管复杂的内部结构和不同壁厚区域,设计了异形水流道。在厚壁部位增加了水流道密度,提高了冷却效率,减少了缩痕和气孔的产生。采用新模具后,进气歧管的良品率从 60% 提高到 90%,生产效率提高了 30%,有效提升了企业的经济效益。