在汽车模具制造这个充满活力与变革的领域,3D 打印技术宛如一场汹涌澎湃的创新浪潮,正以前所未有的态势席卷而来。众多企业敏锐地捕捉到这一机遇,纷纷积极投身其中,在各个方面展开了深入且富有成效的实践与探索。

一、创新设计实践:挣脱枷锁,开辟轻量化设计新路径

在过去,模具设计工作犹如戴着沉重镣铐的舞者,受到传统制造工艺的诸多限制。复杂精妙的结构设计往往因为加工难度过大,在实际制造过程中举步维艰,甚至只能沦为纸上谈兵。然而,3D 打印技术的横空出世,恰似一道曙光,彻底冲破了这些禁锢创新的阴霾。如今,工程师们如同挣脱束缚的飞鸟,获得了前所未有的设计自由。

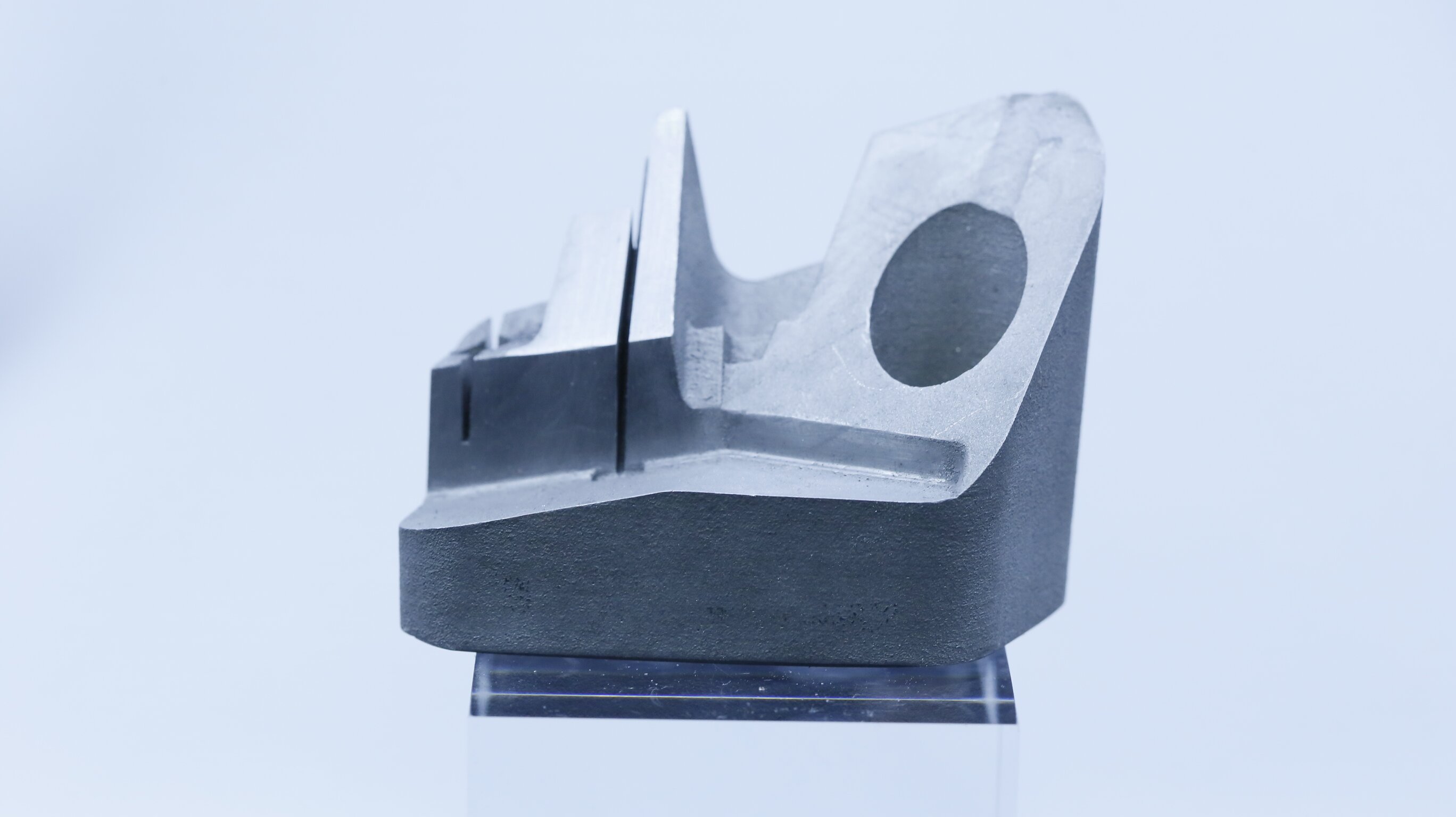

以具有内部晶格结构的模具设计为例,借助 3D 打印技术,工程师们能够大胆地将这一创新设计理念转化为现实。这种独特的晶格结构设计,宛如为模具构建了一副轻盈而坚固的骨架。一方面,它成功减轻了模具自身的重量,契合了当下汽车行业追求轻量化设计的发展趋势;另一方面,内部晶格结构在保证模具强度方面发挥着关键作用,为汽车性能的优化提供了有力支撑。通过这样的创新设计实践,企业不仅拓宽了模具设计的思路,更为汽车整体性能的提升开辟了新的可能性。

二、工艺优化变革:简化流程,打造高效生产新模式

传统的汽车模具制造工艺,恰似一条漫长而曲折的生产线,工序繁琐复杂,每一个环节都需要精心筹备与严格把控。从原材料的初步加工,到零部件的精细雕琢,再到模具的最终组装成型,整个过程耗时漫长,生产周期冗长。然而,随着 3D 打印技术的引入,这一局面得到了根本性的改变。

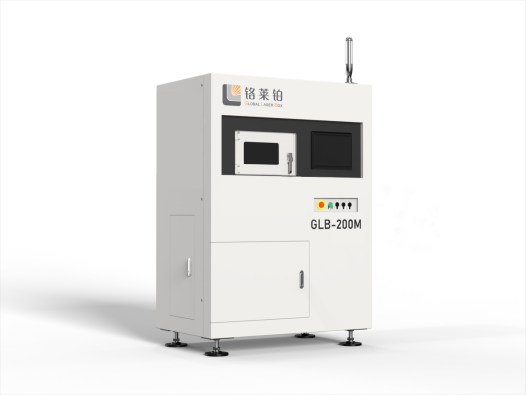

某汽车制造企业在积极探索 3D 打印技术应用的过程中,成功实现了模具制造工艺的大幅简化。他们借助 3D 打印设备,直接依据数字化模型进行模具打印。以往那些需要经过多道工序、耗费大量时间与人力的加工环节,如今被高效的 3D 打印过程所取代。据实际数据显示,该企业通过这一创新举措,将模具制造的生产周期缩短了近三分之一。这不仅显著提高了生产效率,让企业能够更快地响应市场需求,还大大降低了时间成本,为企业在激烈的市场竞争中赢得了宝贵的时间优势。

三、材料使用探索:挖掘潜能,开启模具耐用性新篇章

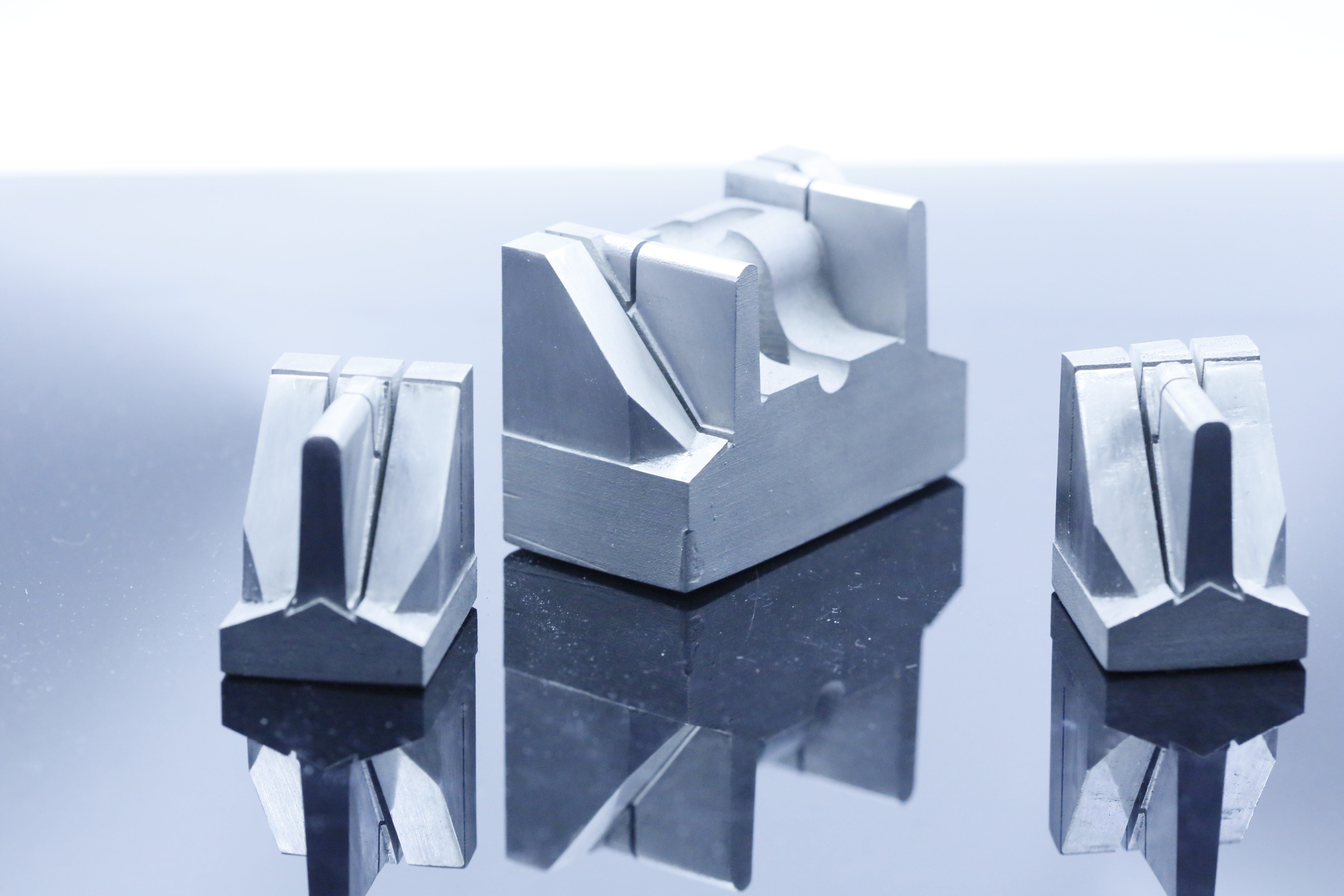

在材料使用方面,3D 打印技术展现出了独特的优势与巨大的潜力。传统模具制造所使用的材料,在性能上往往存在一定的局限性。而随着科技的不断进步,各种新型复合材料应运而生。企业在 3D 打印技术的助力下,积极尝试使用这些新型复合材料进行模具打印。

这些新型复合材料具有诸多优异特性,如高强度,能够使模具在承受巨大压力与冲击力时依然保持稳定;耐高温性能则确保模具在高温环境下能够正常工作,不易变形。通过使用这些新型复合材料打印模具,企业成功提升了模具的耐用性。模具更换频率大幅降低,不仅保障了汽车零部件生产过程的稳定性,减少了因模具更换而导致的生产中断,还从长期来看,有效降低了生产成本,为企业带来了更为可观的经济效益。

尽管 3D 打印技术在汽车模具制造领域的创新实践与探索已经取得了一定的成果,为行业发展注入了新的活力,但目前仍面临着一些挑战。其中,技术成本高成为了阻碍其大规模应用的重要因素之一。3D 打印设备的购置成本、运行维护成本以及打印材料成本相对较高,增加了企业的投入负担。此外,打印精度有待进一步提升,在一些对模具精度要求极高的应用场景中,现有的 3D 打印技术还难以完全满足需求。

然而,值得庆幸的是,科技的发展日新月异。随着研发投入的不断增加与技术的持续进步,这些问题有望逐步得到解决。可以预见,在不久的将来,3D 打印技术将在汽车模具制造领域发挥更为重要的作用,推动整个行业迈向一个全新的发展阶段,为汽车产业的创新发展注入源源不断的动力。