一、并联机组的特点

并联机组并联的多台压缩机不是同时启动和同时停机,各台压缩机运行时间的长短也不可能一样,每台压缩机的管路路径也不一样。压缩机运行的台数不同时,系统管路制冷剂的流速也不同,蒸发器、冷凝器的位置不同,其回油的状况也不同,制冷系统的总体配置不同,所需要添加的润滑油量也不同,因此,并联机组的合理设计,制冷系统的正确配置与安装,都将关系到各压缩机能否顺利回油与正常工作。

其润滑油作用:

1)对机械摩擦面进行润滑,降低摩擦阻力,减少零件磨损;

2)对机械零件进行冷却,保证机械性能;

3)增强汽缸与活塞(螺杆)之间的密封性,保证排气效率;

4)带走机械摩屑,保证摩擦面不受损伤。

二、并联机组回油方法

并联机组的回油有油气平衡法和控制法。

1、油气平衡法

如图下所示,在压缩机油箱之间用一根管相连,此管称作油平衡管。平衡管要低于视油镜中的最低油位线。由于油平衡管的连接,各压缩机相互之间的油位得以平衡,避免油量排出多的压缩机缺油。在压缩机油箱油面的上部相互之间用一管相连,此管称作气平衡管。

因为压缩机不是同时工作和同时停机,又受到吸气管路路径不同的影响,各压缩机低压腔(油箱)的压力会出现一些差异,低压腔压力低,油位将高,反之就低;气平衡管可促使各油箱之间压力平衡,油位即可以相同。对并联机组的压缩机安装,应使其放置高度要一致。如果压缩机的规格大小不相同,应使压缩机视油镜上的最低油位线高度相一致。

2、油位控制法

对于3台以上压缩机系统比较大的并联机组,通常采用油位控制法。

油位控制法必须要的部件:

油分离器;

储油器;

油位控制器;

油分离储存器;

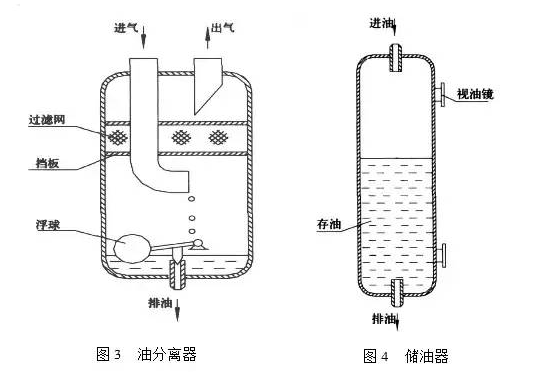

油分离器:

含油的制冷剂气体从压缩机排气管排出,进入大空间油分离器后,流速减缓,并且受到了过滤网的阻力,方向发生改变,使得润滑油与制冷剂气体得以分离;制冷剂气体从上部出气管排出,润滑油落至下部,下部的存油逐渐增多,油面上升,浮球阀随之上浮。当浮球升到一定高度时,排油孔打开,润滑油排出,油分离器里的油分离器 油面下降,浮球下落,落到一定位置时,排油孔关闭,油分离器不仅有效分离出润滑油,还可自动将油排出。

储油器:被油分离器分离出的润滑油进入储油器,以待压缩机需要时,返回压缩机。该部件上有2个视油镜,用于观察存油情况。

油位控制器:当压缩机油箱润滑油的油位下降时,油位控制器浮球下落,在油位降到一定位置(要高于视油镜最低油位线)时,进油口打开,润滑油进入油位控制器和压缩机油箱,油位上升,浮球上浮。在油位升到一定高度时,进油口关闭,停止进油,从而压缩机油箱得以保障存有适量的润滑油,供压缩机润滑。

油分离储存器:这是一个将油分离器和储油器合二为一的部件,其结构得到了简化,也可以起到油气分离和储存油的作用,适合与电子式油位控制器连接的回油系统使用。

油位控制法分为:

中压回油系统;

高压回油系统;

中压回油工作流程:压缩机排气进入油离,润滑油在油分离器被分离,制冷剂气体从上部排出进冷凝器,润滑油下落至底部。落下的油积累到一定高度时,自动排出,进入储油器。储油器内的压力应低于油分离器的压力,而高于油位控制器4及压缩机油箱的压力,因此需要在储油器与并联机组低压管之间连接一压力调节阀,用以调节储油器与油位控制器及压缩机油箱之间的压差,此压差一般可设定为0。35MPa(不低于0。15MPa)。

当压缩机油箱内的油随着制冷剂气体的排出而被带出,逐渐减少,其油面下降到一定位置时,油位控制器进油口打开,储油器中的储备油缓缓进入油位控制器4和压缩机油箱,达到一定量时,油位控制器进油口关闭,以使控制压缩机油箱始终保持一定的存油量。由于储油器的压力是介于油分离器和油位控制器及压缩机油箱之间,因此称此回油为中压回油。

中压回油的优点是回油比较平稳,不会对压缩机油面产生大的冲击。

高压回油工作流程:压缩机排气进入油分离储存器,高压制冷剂气体从上部排出进冷凝器,润滑油下落至底部。在压缩机油箱内的油位降到较底位置(要高于视油镜最低油位线)时,电子式油位控制器上的电磁阀打开,油分离储存器中的油进入电子式油位控制器和压缩机油箱,达到一定量(油面要低于视油镜最高油位线以下)时,电子式油位控制器的电磁阀关闭,以控制压 缩机油箱保持在正常的油位,油分离储存器是高压状态,因此称此回油为高压回油。

高压回油结构相对简单,但油分离储存器与电子式油位控制器和压缩机油箱的压差比较大,所以油位控制器上的电磁阀打开时,进油流速比较快,将冲击压缩机油箱产生泡沫,但这一过程时间很短,不会有什么危害。另外电子式油位控制器的价格相对要高一些。