弹簧是机械装备的重要基础件之一,广泛应用于动力系统、减震系统及力学传递装置中,其作用对于整体系统的稳定性和使用寿命具有重要意义。绝大部分机械设备中,弹簧承担了关键的力学支撑和缓冲作用。弹簧的质量优劣直接影响机器的运行可靠性和安全性,其精度对机械产品的性能起到关键作用。因此,提升弹簧检测技术,是确保弹簧产品质量、提升机械设备整体性能的必要条件。

由于弹簧形状复杂、种类多样,检测项目繁多且测量过程较为复杂,同时检测设备价格昂贵。在实际生产当中,快速且高效地对弹簧进行检测以及分析,这是一项迫切的需求。机器视觉检测作为一种非接触式、无损检测技术,在高速、精密制造中表现出极高的可靠性和优越性。相比传统检测方法,机器视觉技术的优势不可替代,其在制造系统中的应用已成为产业发展的必然趋势和提高生产效率的有效手段。因此,弹簧外观自动化检测技术的应用,不仅能够提升产品出厂质量,还对整个机械行业的技术进步具有重要意义。

检测背景

在弹簧制造的时候,经常会有表面出现划痕的情况,还有毛刺缺口以及变形尺寸不符合标准等外表上的毛病。这些状况,有可能让弹簧的力学性能降低,严重的话在实际使用中还会失去作用,在质检环节必须对这些不合格品进行剔除。目前,大多数企业仍然依赖人工检测,质检人员通过人眼或显微镜逐一分辨弹簧缺陷,存在效率低、精度差、主观性强的问题,不能满足现代制造业对零件的要求。尤其在大批量生产中,人工检测难以跟上生产速度,进一步加剧了质检瓶颈。通过引入机器视觉检测设备,可以有效解决这些问题,实现高效、精准的弹簧缺陷检测。

弹簧尺寸表面缺陷视觉检测目标

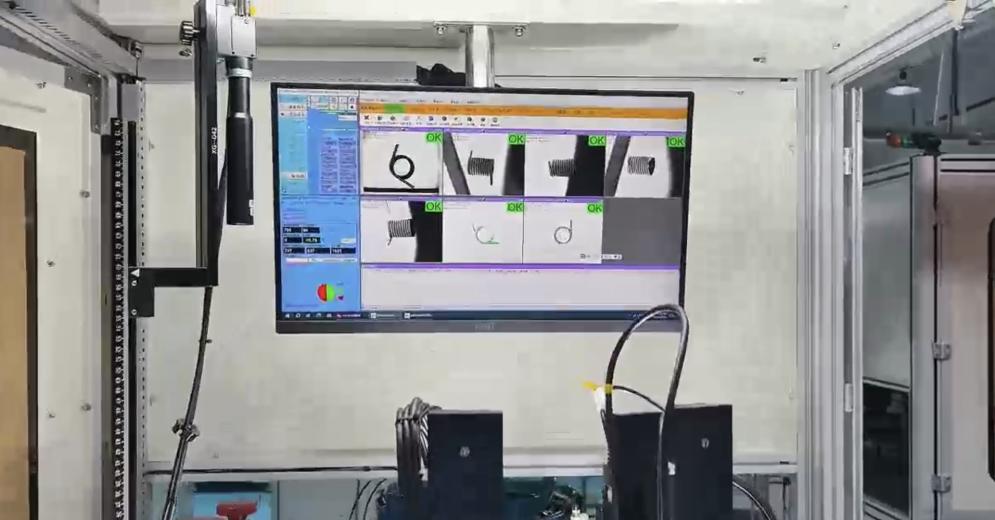

弹簧尺寸表面缺陷视觉检测的基本原理是:当弹簧在背景板上成像时,通过特殊光源处理,突出弹簧的外观特征,使其形成清晰的成像。随后,通过高分辨率相机获取图像,并利用模式识别算法对图像数据进行分析,提取关键特征。系统结合预设的检测标准,最终输出检测结果。检测系统由设备和视觉系统组成,弹簧在生产线上通过视觉系统处理后,系统会对其作出合格或不合格的判断。

弹簧尺寸表面缺陷视觉检测的过程:机器视觉检测系统首先是使用与计算机相连的CCD工业相机拍摄弹簧,获取高清图像信号。然后将图像信号转换为数字信号,传输至专用图像处理系统。再通过分析像素分布、亮度、颜色等特征,提取弹簧的尺寸、形状及表面缺陷信息。最后根据设定的检测标准,系统判断弹簧是否合格,并输出相关检测结果,如尺寸、偏移量、有无缺陷等。不合格品会发出报警信号或被自动剔除。

通过视觉系统的高效分析,系统能够准确识别出弹簧的外观缺陷,实现对不良品的自动剔除,从而达到检测效率,为大批量生产提供可靠的技术支持。