摘要

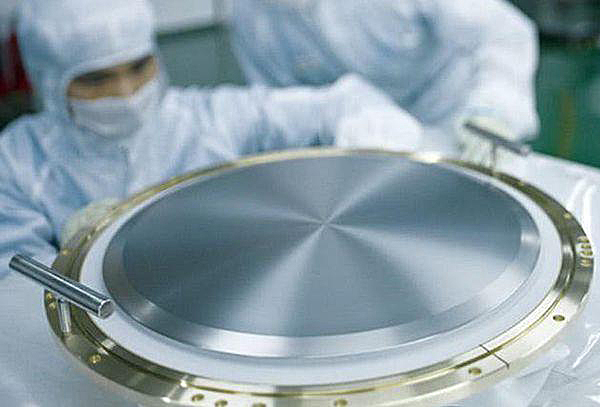

在半导体、光学镀膜及新能源领域,氧化铝(Al₂O₃)靶材作为核心溅射材料,其性能直接影响薄膜的均匀性、稳定性和生产效率。随着技术迭代加速,传统制备工艺在纯度、密度与效率间的平衡难题日益凸显。本文从晶粒控制这一基础技术出发,结合AI优化与新兴工艺,揭示氧化铝靶材如何突破效率天花板,实现高性能与规模化生产的协同。

晶粒控制:微观结构决定宏观性能

晶粒尺寸与分布是氧化铝靶材的核心指标,直接影响溅射效率与薄膜质量。晶粒过大会导致溅射不均匀,细小晶粒则易团聚影响密度。传统工艺通过以下路径实现精准调控:

烧结法:温度-时间-气氛协同优化

高温烧结(1200-1600℃)促进晶粒生长与致密化,但需精确控制温度-时间曲线避免晶粒粗化。氧气/氮气比例调节可优化晶体结构,结合烧结助剂(如MgO)抑制缺陷,但效率受限于长周期与高能耗。

溶胶-凝胶法:纳米级晶粒“定制化”

通过铝有机前驱体水解-凝胶化,在低温烧结(<800℃)下生成纳米级晶粒。该技术可精准调控颗粒尺寸(<10 nm),但面临流程复杂与规模化瓶颈。

HIP/CIP组合技术:致密化与晶粒细化双突破

冷等静压(CIP)预成型+热等静压(HIP)高温高压烧结,使孔隙率降至<0.01%,同时通过快速冷却(淬火)技术锁定纳米晶粒结构,显著提升靶材密度与溅射稳定性。

传统工艺的效率瓶颈与突破路径

尽管晶粒控制技术已成熟,但传统工艺仍面临以下挑战:

粉末冶金:纯度依赖原料,杂质难以避免

烧结过程中易引入C、N、H杂质,需复杂后处理提升纯度,效率与成本矛盾突出。

CVD与溅射:设备成本高,参数敏感

化学气相沉积(CVD)虽能实现超高纯度,但设备与工艺参数(温度、气体比例)需精密调控,难以适配大规模生产。

为解决这一矛盾,新兴技术通过工艺简化与效率强化实现突破:

激光烧结:局部快速烧结提升精度

高能激光束实现毫米级区域瞬时烧结,减少热应力与晶粒长大,适合复杂结构靶材的快速成型。

微波烧结:低温快速致密化

利用微波均匀加热特性,在1/3传统烧结时间内实现致密化,晶粒细化效果突出,节能优势显著。

AI驱动的工艺革命:从经验到智能优化

在氧化铝靶材制备中,AI技术通过以下路径重塑效率天花板:

实时监测与参数优化

AI系统整合温度、压力、气氛等传感器数据,实时预测晶粒生长趋势,动态调整烧结曲线,减少试错成本。例如,通过机器学习模型优化HIP工艺的温度-压力组合,使生产效率提升30%。

溅射参数闭环控制

结合溅射设备的功率、电压与气体流量数据,AI可实时调整工艺参数(如Ar/O₂比例),避免“靶中毒”并延长靶材寿命,使薄膜沉积均匀性提升至±5%以内。

多工艺耦合智能决策

通过建立晶粒尺寸-工艺参数-薄膜性能的关联模型,AI可自动推荐最佳工艺组合(如溶胶-凝胶+微波烧结),实现“一键式”高效生产。

未来展望:智能-绿色-高性能融合

随着技术迭代,氧化铝靶材制备将呈现以下趋势:

AI与原子层沉积(ALD)联用:通过AI优化ALD沉积参数,在纳米尺度实现晶粒与薄膜结构的精准控制。

低温沉积技术突破:开发150℃以下溅射工艺,适配柔性电子与生物医疗领域。

绿色制造路径:激光、微波等低温快速技术降低能耗,结合AI优化减少材料浪费,推动可持续发展。

结语

从晶粒控制到AI优化,氧化铝靶材制备正经历从“经验驱动”到“数据智能”的革命性转变。通过多技术融合与工艺参数精准调控,未来靶材将兼具超高纯度、均匀晶粒与生产效率,持续赋能微电子、新能源及高端装备制造领域的技术突破。