双碳背景下,汽车行业对节能减排的要求不断提高。有研究表明,汽车自重降低10%,燃油消耗减少6%~8%,尾气排放降低5%~6%。热塑性复合材料具有较好的力学性能和可回收再造的特点,向热塑性复合材料树脂基体中填充纤维后,在减轻质量的同时能够提高设计自由度,借助注塑工艺有利于一体化低成本制造复杂形状的构件。

长纤维增强热塑性复合材料在汽车行业中的用量和应用逐年增加,其中LGFPP是目前极具代表性的材料之一。车用复合材料构件的服役环境温域广,有必要考察材料的高低温力学性能,其中,玻璃纤维增强聚合物(GFRP)由于其相对较低的成本被广泛应用。据研究,提高纤维增强聚合物在暴露于高温下的性能成为扩展其应用的挑战之一。

本工作研究了长玻纤增强聚丙烯LGFPP在高低温环境下的拉伸性能,旨在建立适合热塑性复合材料在不同温度下的力学性能的预测方法。本工作通过不同温度环境下的拉伸试验研究了环境温度对LGFPP力学性能的影响并分析了其失效机理,建立了LGFPP的均质化RVE模型,预测了不同温度下LGFPP的力学响应和弹性常数,为LGFPP在应用环境的耐适性提供了指导。

01材料物性

LGFPP的热重实验结果如图4所示,当温度升至700℃时,基体氧化完全,剩余物质为玻璃纤维。玻璃纤维密度为2.2g/cm3,树脂密度为0.9g/cm3,由式(3)计算得出玻璃纤维质量分数为30.47%,体积分数为13.3%。

图5为LGFPP的DSC曲线,LGFPP的熔点为167.9℃,计算可得比吸热为65.5J/g。图5中出现单峰,说明材料未掺杂。

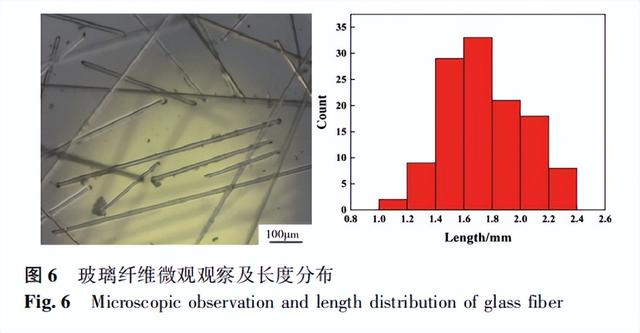

将试件放入坩埚后置于马弗炉中灼烧得到玻璃纤维基体,从注塑口至尾端平均夹取五处玻璃纤维进行观察统计:结果如图6所示。采用ImageJ统计计算得到纤维的平均长度为1.74 mm。

02拉伸强度的温度相关性规律

高低温环境下LGFPP的拉伸实验结果如图7和表3所示,其单向拉伸强度随着温度的升高而减小,如表4所示LGFPP断裂伸长率增加。与20℃时相比,其在40℃、60℃、80℃、100℃环境下的单向拉伸强度分别下降了12.45%、26.38%、36.55%、45.84%,断裂伸长率分别增加6.8%、9.9%、10.8%、20.5%。

基体材料树脂是热塑性材料,随着温度升高,其分子运动加剧而软化,弹性模量下降。温度升高时纤维增强相和基体相间因热膨胀系数不匹配而产生界面间热应力,导致界面性能降低。温度过高甚至可使基体内部出现裂纹,削弱玻璃纤维与树脂间的载荷传递能力,故LGFPP的模量与强度降低。温度低于室温时LGFPP的断裂伸长率降低,而-20℃下其断裂伸长率略高于0℃时。由于低温夹持时,引入加强片能减弱滑移现象,但并不能完全克服,由图6看出0℃拉伸过程初始阶段仍有轻微滑移现象。

图8为拉伸强度实验值与理论值对比,最大误差为9.82%,二者吻合较好,说明理论模型对LGFPP单向拉伸强度的预测具有指导作用。高温下出现误差的主要原因是理论模型没有考虑应力集中随温度变化对力学性能的负面影响,此外,聚丙烯材料中含有小颗粒也可导致应力集中在局部区域。低温下出现误差主要是由于实验环境超过树脂基体的冷脆转变温度,低温造成PP分子链段活动变缓,在相同拉伸速率下,其蠕变效应减弱,使得其拉伸强度偏高。

03数值计算

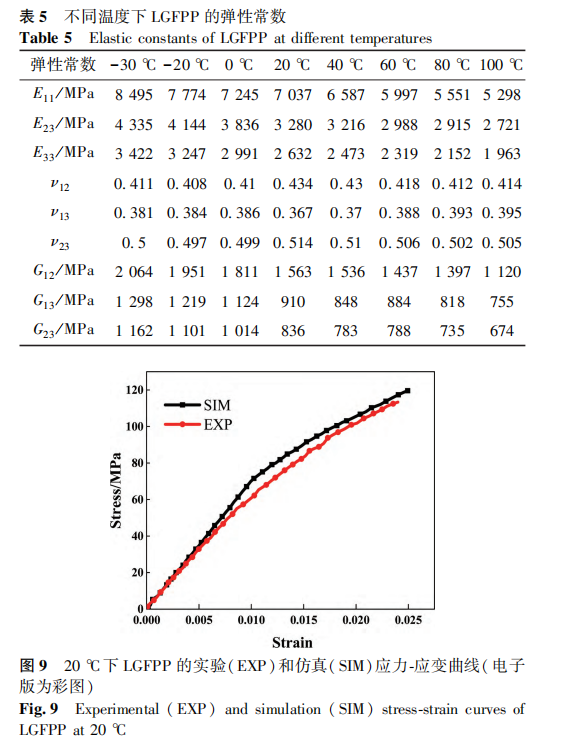

20 ℃下 LGFPP 的应力-应变数值计算与实验结果对比如图9所示,二者的误差为 3%,验证了数值计算的有效性。-20~100 ℃下 LGFPP 单向拉伸应力-应变曲线和弹性常数的数值计算结果分别见图10和表5。随着温度升高,材料单向拉伸强度降低,破坏应变增大,弹性模量和剪切模量降低最大降幅可达 46%。而泊松比呈现不单调趋势,而泊松比呈现不单调趋势,常温下v12和v23最大,v13最小。

04微观失效机理

LGFPP失效破坏模式及微观表面损伤存在明显差异,典型失效模式如图11所示。

-20℃时LGFPP典型失效模式如图11a1-a3所示,破坏表现为基体破坏,断裂面较为平整,且纤维拉出量较少,长度较短。基体对纤维的包裹性较好,有利于载荷传递,因此在温度较低时LGFPP表现出较高的拉伸强度。

图11b1-b3为60℃时LGFPP的典型破坏模式,破坏表现为基体破坏,断口表现为不平齐,断面拉出纤维长度较低温时更长,玻璃纤维承载减弱,承受载荷能力逐渐下降,从图11b3可看出,纤维表面存在粘滞状的树脂,说明随着温度升高基体材料软化,纤维与基体间的界面性能明显降低,表现为载荷位移曲线中的更低破坏载荷以及更高断裂伸长率。

100℃时LGFPP的典型破坏模式如图11c1-c3所示,破坏表现为基体破坏与纤维拔出,纤维拔出长度明显变大,断口处断裂纤维占比明显下降。

从图11c1可看出,随着拉伸位移增加,基体间界面结合能力下降,纤维会包裹部分基体一同拔出,表现为图11c2中基体界面出现的大面积凹坑。

从图11c3发现基体对拔出纤维的包裹性下降更明显,其对玻纤表面的粘滞作用更低,载荷传递效率明显下降。

结论

(1)与20℃时相比,-20℃时LGFPP的单向拉伸强度提高18.93%,当环境温度从室温升高到100℃时,其强度下降45.84%。

(2)随着环境温度升高,LGFPP基体变软,纤维与基体的界面结合强度降低,基体对玻纤表面的粘滞作用降低,逐渐由基体与纤维破坏转变为基体破坏及基体与纤维之间的界面破坏,导致纤维承载降低。基体软化是其承载下降的主要原因。

(3)考虑不同温度下的弹性模量,成功建立了 LGFPP的数值分析模型,其与实验吻合较好。该模型预测了不同环境温度下材料的力学响应和弹性常数,为LGFPP在应用环境的耐适性提供了指导。