在竞争激烈的注塑模具制造行业,效率是企业立足市场的关键因素之一。传统的牛角进胶注塑模具制造工艺,流程繁琐复杂,制约着生产效率的提升。

而 3D 打印技术的兴起,犹如一股强劲的东风,为牛角进胶注塑模具制造赋能,使其效率实现质的飞跃。 传统制造工艺在打造牛角进胶注塑模具时,需要经历多道工序,从模具设计图纸的绘制,到各种零部件的机械加工,再到最后的组装调试,每一个环节都需要耗费大量的时间和人力。而且,由于机械加工的局限性,对于一些复杂的模具结构,往往需要多次返工,进一步延长了生产周期。 3D 打印技术则打破了这种传统模式的束缚。它以数字化模型为基础,通过增材制造的方式,直接将设计转化为实体模具。在设计阶段,工程师利用专业的建模软件,能够快速对模具的流道系统、进胶口等关键部位进行优化设计。借助模拟分析功能,还能提前预测胶料在模具中的流动情况,及时调整设计方案,确保设计的合理性和高效性 。

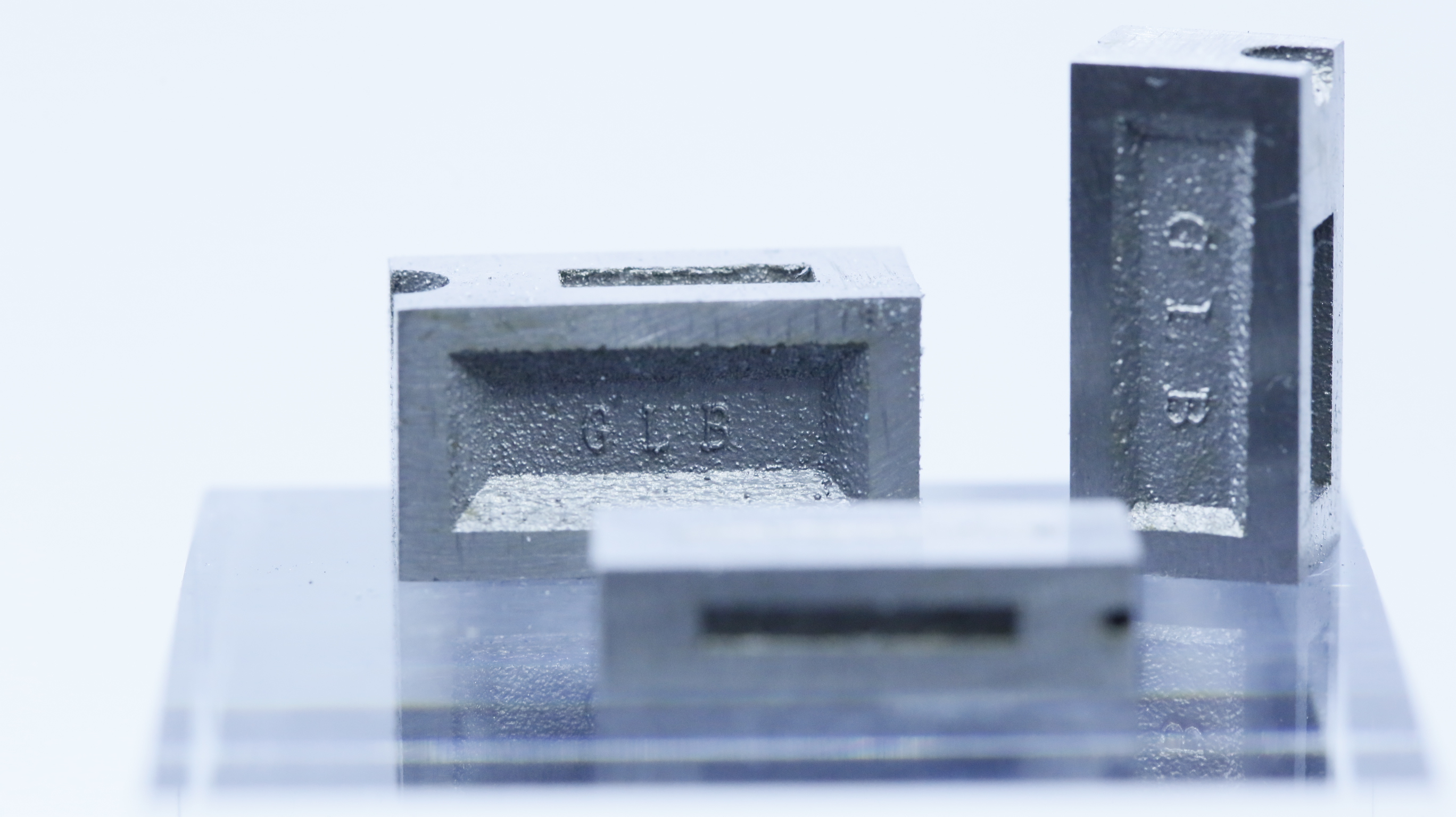

进入制造环节,3D 打印无需制作大量的工装夹具,也避免了复杂的机械加工过程,大大缩短了模具的制造时间。以往可能需要数周才能完成的模具制造,现在借助 3D 打印,短短几天甚至更短时间就能交付。比如在手机外壳注塑模具的制造中,某企业采用 3D 打印技术制造牛角进胶注塑模具,生产周期从原来的 20 天缩短至 5 天,快速响应了手机厂商对新模具的需求,助力其新产品迅速推向市场。

在精度方面,3D 打印能够精确控制模具的尺寸和形状,减少了因模具精度问题导致的产品缺陷,降低了次品率,间接提高了生产效率。而且,3D 打印的灵活性使得模具的修改和调整变得更加容易,当客户有新的需求或者设计需要优化时,只需在数字化模型上进行修改,然后重新打印即可,无需重新制造整个模具,节省了大量的时间和成本。 3D 打印从设计优化、制造流程简化到精度提升等多个维度,为牛角进胶注塑模具制造赋能,使其生产效率大幅提高。

随着 3D 打印技术的不断成熟和普及,相信它将在牛角进胶注塑模具制造领域发挥更大的作用,推动整个行业迈向高效发展的新阶段。