锅炉 boiler

利用燃料或其他能源的热能把水加热成为热水或蒸汽的设备。

锅炉产生的热水或蒸汽可为工业生产和人类生活提供所需的热能,可通过蒸汽动力装置转换为机械能,也可通过发电机转换为电能。

锅炉由锅与炉两部分组成。燃料在炉内的燃烧、放热、排渣和受热面外部的结渣、积灰、磨损、腐蚀等属炉内过程;水在管内的流动、循环、传热、锅炉内汽水分离、热化学等属锅内过程;给水处理、水泵、阀门、鼓风机、引风机、燃料供给、除渣、除灰和自动控制等锅炉本体以外的装置属锅炉的辅助设备。

锅炉承受高温高压,安全问题十分重要。即使是小型锅炉,一旦发生爆炸,后果也十分严重,因此对锅炉的设计计算、材料选用、制造和检验等都制定有严格的法规。

1. 技术发展

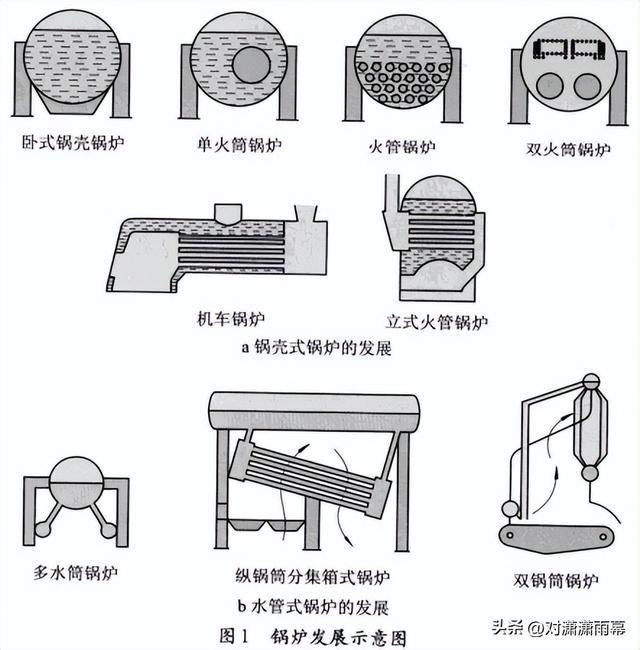

18世纪上半叶英国煤矿使用的蒸汽机,包括J.瓦特的初期蒸汽机在内,所用的蒸汽压力等于大气压力。18世纪后半叶,改用高于大气压力的蒸汽。19世纪,常用的蒸汽压力提高到0.8兆帕左右。与此相应的早期蒸汽锅炉是一个盛水的大直径圆筒形立式的锅壳,后来改用卧式锅壳,燃料在锅壳下方砖砌的炉膛内燃烧。随着锅炉蒸发量的增加,需要增加锅炉的受热面积,于是在锅壳中加装了火筒,称火筒锅炉。开始只装一个火筒,后来加到两个火筒。

1830年左右,在掌握了优质钢管的生产和胀管技术之后,出现了火管锅炉。火管在锅壳内构成主要受热面,烟气在管内流过。而在锅壳的存水线以下安装更多火管的锅炉,称为卧式外燃回火管锅炉。

还有火筒与火管同时安装在锅壳内,烟气流出火筒后再流过火管的锅炉,这种锅炉一直被船舶采用,故称船舶锅炉。

在火管的锅壳前部装一个包有水夹套的火箱,火箱下部装有炉排,供燃料燃烧,即形成蒸汽机车锅炉。

也有将火管锅炉的钢壳立式放置,火管水平置于锅壳中部的水空间内,锅壳下部有炉膛,炉膛内有炉排供燃料燃烧,称立式火管锅炉。其优点是占地面积小。

以上所述的锅炉,火筒锅炉已趋淘汰,而火管锅炉仍在应用。

19世纪中叶,开始出现水管锅炉。锅炉受热面是锅壳外的水管,它取代了锅壳本身和锅壳内的火简和火管。锅炉受热面积和蒸汽压力的增加不再受锅壳直径的限制,锅炉中圆形锅壳改名为锅筒,又称汽包。初期的水管锅炉只用直的水管,直水管锅炉压力和容量都受到限制。

20世纪初期,汽轮机开始发展,它要求配以蒸汽量大和蒸汽参数高的锅炉,因此直管锅炉已不能满足要求。随着制造工艺和水处理技术的发展,弯水管锅炉出现。并开始采用多个锅筒。随着水冷壁、过热器和省煤器的应用和锅筒内部汽水分离器的改进,锅简数目逐渐减少。

到30年代,已广泛应用蒸汽压力为2~4兆帕,温度385~400℃的具有水冷壁和过热器的弯水管锅炉,并配以6~12兆瓦的发电机组。

第二次世界大战后,电力工业发展很快。40年代开始采用10兆帕、510℃左右的锅炉配以50兆瓦的发电机组。50年代采用蒸汽压力14兆帕左右、540~570℃的锅炉配100~200兆瓦的发电机组。60年代开始采用亚临界压力16.7~18.5兆帕锅炉配300~600兆瓦发电机组。70年代最大容量的锅炉是27兆帕压力配1300兆瓦的发电机组。至90年代后期,锅炉蒸汽的压力达到了31兆帕超超临界压力。

初期的火筒锅炉、火管锅炉和水管锅炉均属自然循环锅炉。其水、汽水混合物在上升与下降管路中因受热情况不同造成密度差而产生自然流动。

20世纪30年代开始应用直流锅炉。40年代开始应用辅助循环锅炉。直流锅炉中没有锅筒,给水由给水泵打入省媒器,经炉膛水冷壁和过热器,使给水蒸发变成过热蒸汽后,送入汽轮机。各受热面的阻力全部由给水泵克服。

对于超临界压力锅炉,直流锅炉是唯一可采用的锅炉。为解决直流锅炉低负荷运行,保证炉膛水冷壁管内具有一定的重量流速,发展了辅助循环锅炉与直流锅炉复合而成的复合循环锅炉。

辅助循环锅炉又称强制循环锅炉或控制循环锅炉,是在自然循环锅炉的基础上发展起来的,在下降管系统内加装了辅助循环泵。辅助循环方式多用于炉膛高度低,以及汽、水密度差小的亚临界压力锅炉,以加强蒸发受热面的水循环。

锅炉的燃料和蒸发量对锅炉的炉膛和燃烧设备有很大的影响,因而要求发展各种不同的炉型以适应不同的燃料,提高燃烧效率,降低排烟中的硫氧化物和氮氧化物。

锅壳锅炉采用固定炉排,加煤和除渣均用手工操作。直水管锅炉出现后开始采用机械化炉排,其中链条炉排得到了广泛的应用。其炉排下的送风从不分段的“统仓风”发展为分段送风,炉膛相应增高,采用炉拱和二次风以提高燃烧效率。链条炉排适应煤种性强,但不适用于燃烧结焦性强的煤。其他还有往复炉排、下饲炉排。20世纪40年代出现了抛煤机,它可以与链条炉排组成抛煤机链条炉。

后来,当发电机组功率超过6兆瓦,炉排尺寸太大,结构复杂,不易布置,故而开始使用室燃炉,煤由磨煤机磨成煤粉后,用燃烧器喷入炉膛燃烧,发电机组的容量因此不再受燃烧设备的限制。

早期煤粉炉采用3U形火焙,燃烧器喷出的煤粉气流在炉膛中先下降,再转弯上升。后来出现了前墙布置的旋流式燃烧器,火焰在炉膛中形成L形火炬。随着锅炉容量的增加,旋流式燃烧器的数目也随之增加,它可以置于两侧墙,也可以置于前后墙。另外,一种燃烧器是布置在炉膛四角成切圆燃烧方式的直流器。

第二次世界大战后,石油价格低廉,许多国家广泛采用燃油锅炉。70年代以后,由于石油提价,有些国家又转向利用煤的资源。这时电站锅炉的容量也越来越大。40~60年代,为了强化燃烧和减少飞灰,曾一度采用液态排渣的煤粉和旋风炉,但由于这种燃烧方式属高温燃烧,生成的细氧化物过高,70年代后已较少采用。

在燃煤的电站锅炉中采用分级燃烧或低温燃烧技术,延迟煤粉与空气的混合,把燃烧器分散开来抑制炉内温度,采用顶二次风等以控制氮氧化物的生成。沸腾燃烧方式属于低温燃烧,可燃烧灰分十分高的固体燃料,对高硫煤可在沸腾床中掺入石灰石,进行脱硫。

2. 参数

锅炉的参数包括锅炉的容量,蒸汽的参数和给水温度等。

2.1. 容量

可用额定蒸发量或最大连续蒸发量来表示。额定蒸发量是指在规定的给水温度,规定的出口蒸汽压力、温度和锅炉的效率下,单位时间内连续生产的蒸汽量。最大连续蒸发量则指在规定的给水温度,规定的出口蒸汽压力、温度下,单位时间内能最大连续生产的蒸汽量。蒸发量的单位以吨/时表示,国际单位制用千克/秒表示,对电站锅炉还可用与之配套的汽轮发电机的功率(兆瓦)表示。

2.2. 蒸汽参数

包括锅炉出口的蒸汽压力和温度,通常是指过热器、再热器出口处的过热蒸汽的压力和温度。若锅炉没有过热器和再热器,即指锅炉出口的饱和蒸汽的压力和温度。

2.3. 给水温度

指省煤器的进水温度。若锅炉无省媒器时,则指锅筒的进水温度。

3. 分类

锅炉可按照不同的方法进行分类。

3.1. 按用途

可分为工业锅炉、电站锅炉、生活锅炉、船舶锅炉和机车锅炉等。

3.2. 按燃用燃料种类

可分为燃煤锅炉、燃油锅炉、燃气锅炉等。

3.3. 按出口的蒸汽压力

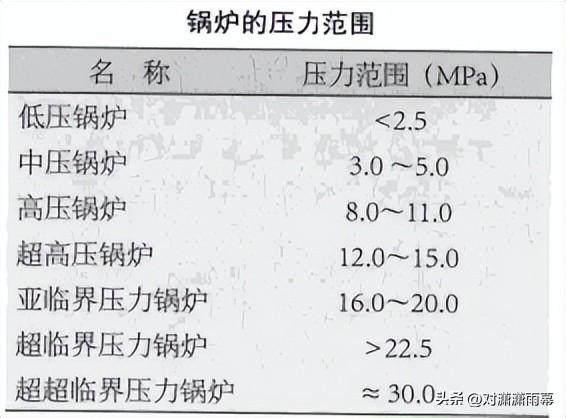

可分为低压、中压、高压、超高压、亚临界压力、超临界压力和超超临界压力锅炉,其压力范围见表。

3.4. 按燃烧方式

可分为室燃炉、层燃炉和沸腾炉等。

3.5. 按水和烟气的流动路径

可分为火筒锅炉、火管锅炉和水管锅炉。

3.6. 按炉膛水冷壁内工质的循环方式

可分为自然循环锅炉、辅助循环锅炉(即强创循环锅炉或控制循环锅炉)、直流锅炉和复循环锅炉。

4. 工作过程

图3为一台典型的电站超高压自然循环燃媒锅炉的工作过程图。

煤由输媒皮带送入煤斗,经给煤机送入磨煤机,磨成的煤粉经燃烧器喷入锅炉的炉膛进行燃烧。烟气经屏式过热器、对流过热器、再热器、省煤器、空气预热器出锅炉后,进入除尘器,再由引风机送入烟囱,排入大气。

燃烧及制粉系统所需的空气由鼓风机打入空气预热器,一部分送入磨煤机作为燃料的干燥剂和输送煤粉的一次风,另一部分作为二次风送入燃烧器。一、二次风在炉膛内与燃料发生作用,燃烧形成烟气。燃料在炉膛中燃烧形成的渣落入底部的渣池,由除渣设备除去。燃烧中的灰由烟气带走,一部分在省煤器、空气预热器的下部灰斗中沉积下来,其余大部分进入除尘器被除去,尚未分离的细灰则被排入大气。

给水首先进入锅炉的省煤器,然后进入锅筒,与来自上升管的汽水混合物中分离出的水混合,由锅筒底部的下降管进入上升管(水冷壁管)的下集箱,而后进入上升管,接受炉膛内的辐射热量,使水蒸发形成汽水混合物,后进入水冷壁的上集箱,由汽水引出管进入锅筒,汽水混合物在锅简内进行分离后出来的水与来自省煤器的给水混合,再入下降管,重复循环。

分离出的蒸汽由锅筒进入炉膛顶部的炉顶过热器,蒸汽出炉顶过热器后,依次通过屏式过热器,对流过热器,使蒸汽加热到所要求的过热温度进入汽轮机做功。当蒸汽在汽轮机内温度降至一定温度时,蒸汽再回到锅炉,进入再热器加热,当再热蒸汽被加热到所要求的温度后,离开锅炉,再进入汽轮机进一步做功。

在屏式过热器、对流过热器的入口前面可装置喷水蒸气减温器以控制蒸汽温度,在再热器的入口前面也设有事故喷水蒸气减温器。

5. 基本结构

锅炉装置包括锅炉本体和辅助设备(见锅炉辅机)两大部分。锅炉本体包括炉膛、锅筒、燃烧器,水冷壁、过热器、再热器、省煤器、空气预热器、构架和炉墙等,是产生蒸汽的核心部件。

5.1. 炉膛

供燃料燃烧的空间。又称燃烧室。炉膛的截面一般呈矩形。燃料在炉膛内燃烧形成火焰和高温烟气。炉膛的炉墙由耐高温材料和保温材料构成,炉墙的内表面敷设有水冷壁管,大容量锅炉均采用膜式水冷壁,吸收火焰的辐射热。

炉膛在设计时需要充分考虑燃料的特性。炉膛的结构、形状、容积和高度应保证燃料能充分燃烧,并使炉膛出口的烟气温度低于灰渣开始凝结温度。一般用炉膛热负荷和炉膛截面热负荷、炉排面积热负荷表示其燃烧强烈的程度。炉膛的上部空间常布置有屏式过热器。

5.2. 锅筒

自然循环锅炉和辅助循环锅炉中接受从省煤器来的给水,连接循环回路,并向过热器输送饱和蒸沉的圆简形容器,由优质厚钢板制造而成。锅筒的主要功能是储水,进行汽水分离,在运行中排放含盐量高的炉水。锅筒出口的饱和蒸汽应达到一定的品质标准。

锅筒内部装置包含有汽水分离和蒸汽清洗装置、给水分配管、排污和加药设备等。低、中压锅炉常用挡板和缝隙挡板作为粗分离元件。中压以上锅炉广泛采用多种形式的旋风分离器作为粗分离元件,还用百叶窗、钢丝网或均汽板等进行进一步的分离。随着水处理技术的提高,锅筒内部装置趋向于简化和定型化。锅筒上装有水位表、安全阀等监视和保护设施。

5.3. 过热器

将饱和蒸汽进一步加热的部件。过热蒸汽的温度与电站的循环效率关系极大,汽温高电站热效率高。过热器的结构可因其传热方式不同或在锅炉中的位置不同而不同。按传热方式分有对流过热器、屏式过热器(半辐射式过热器)、辐射式过热器。

辐射式过热器布置在炉膛的炉壁上,以吸收炉膛内的辐射热。屏式过热器布置在炉膛的上方,同时吸收炉膛内的辐射热和烟气的对流传热。布置于炉膛出口接近后墙处的称后屏,接近前墙处的则称前屏,布置在整个炉膛上部的则称大屏。对流过热器是由许多平行的蛇形管连接在进口集箱和出口集箱上形成的受热部件,通常布置在炉膛出口的烟道内。

5.4. 再热器

作用是加热由汽轮机返回的蒸汽,使之达到一定的温度后再回汽轮机做功,以提高整个发电机组的热效率,再热器的结构布置与过热器相似。

5.5. 省煤器

尾部烟道中的受热面之一,由许多平行的蛇形管组成,其作用是使给水在进锅简之前预先加热,并降低排烟温度。空气预热器 作用是使空气在进入炉膛前加热到一定温度,以改善燃烧和进一步降低排烟温度,提高锅炉的效率。空气预热器有两种型式:管式空气预热器和回转式(容克式)空气预热器。

5.6. 整体热力计算和效率

锅炉整体热力计算按已知条件和计算目的不同分为设计计算和校核计算。设计计算的已知条件是:锅炉的额定参数,锅炉的排污率,燃料特性和煤灰特性,燃烧设备的型式,煤粉制备系统的计算数据和锅炉安装地区的地质和大气条件等资料。设计计算的目的是在额定负荷下确定各受热面的结构特性和传热面积。校核计算是根据已有的锅炉各受热面的结构特性及传热面积,在锅炉参数和燃料特性等发生变化时,通过本计算确定各受热面出口的工质温度,空气及烟气温度,确定锅炉效率。

锅炉效率是指送入锅炉的燃料热量中的有效利用的百分数。近代电站锅炉的效率可达90%以上,工业锅炉的效率可达75%以上。送入锅炉的燃料的热量,除了有效利用的部分外,其余部分都以各种形式的损失而消耗,计有排烟带走的损失,即排烟中未燃尽的一氧化碳、氢和甲烷等所造成的气体不完全燃烧损失;飞灰、炉渣和炉排漏煤等所含未燃尽碳所造成的固体不完全燃烧损失,以及散热损失和灰、渣的显热损失等。直接从测量有效利用热量来计算锅炉热效率的方法称正平衡法,又称输入一输出法;从测量各种热损失来反算锅炉热效率的方法称反平衡法,又称热损失法。

6. 烟气净化和灰渣处理

锅炉排烟中所含的粉尘(包括飞灰和黑)、硫和氮的氧化物都是污染大气的物质,其排放量可能超过环保指标许多倍。控制这些物质产生的措施有燃料燃烧前的处理、改进燃烧技术、除尘、脱硫和脱硝等。

烟气除尘使用的作用力有重力、离心力、惯性力、附着力以及声波和静电等,静电除尘器和布袋除尘器具有较高的除尘效率。

烟气脱硫有吸收法和催化氧化法。于法吸收用碱性氧化铝、半焦炭、活性炭等;湿法吸收用氨、碳酸钠、石灰浆等。用五氧化二钒等触媒在一定温度下可使大部分二氧化硫氧化为三氧化硫,从而有助于吸收脱硫。

烟气中的氨氧化物主要为一氧化氮。烟气脱硝有催化分解法和选择性催化还原法,也有采用高温活性炭吸收脱硝。在燃煤电站锅炉中采用分级燃烧或低温燃烧技术可以抑制氮氧化物的生成。沸腾燃烧方式便属于一种低温燃烧。在沸腾床中掺入石灰石可以脱硫。

燃煤锅炉排出的灰、渣一般用水力或机械的方法收集,再送入堆渣场。

7. 发展趋势

锅炉发展的主要趋势是:①提高锅炉的蒸汽参数和向大容量发展,以提高发电机组的热效率。②改善燃烧技术,减少烟气排放对环境的污染。

摘自:《中国大百科全书(第2版)》第8册,中国大百科全书出版社,2009年