在制造业技术革新的汹涌浪潮中,3D 打印与牛角进胶注塑模具的融合,堪称一场震撼整个行业的 “创新核聚变”。二者的相遇绝非简单的物理叠加,而是深度交融、彼此赋能,释放出无穷无尽的创新活力,彻底重塑了注塑模具制造的格局,开辟出一片充满无限可能的崭新天地。

回溯过往,传统注塑模具制造工艺在面对复杂精妙的牛角进胶结构时,宛如陷入泥沼,举步维艰。机械加工手段的天然局限,使得模具内部蜿蜒曲折的流道和精细入微的进胶口,犹如难以逾越的天堑,难以被精准雕琢。制造精度犹如风中残烛,摇摇欲坠,难以保障;整个生产流程更是冗长繁琐,仿佛一场没有尽头的马拉松,成本也随之水涨船高,一路飙升。如此困境,犹如沉重的枷锁,不仅严重制约了产品质量的提升,更成为企业发展道路上的绊脚石,拖慢了前行的步伐。

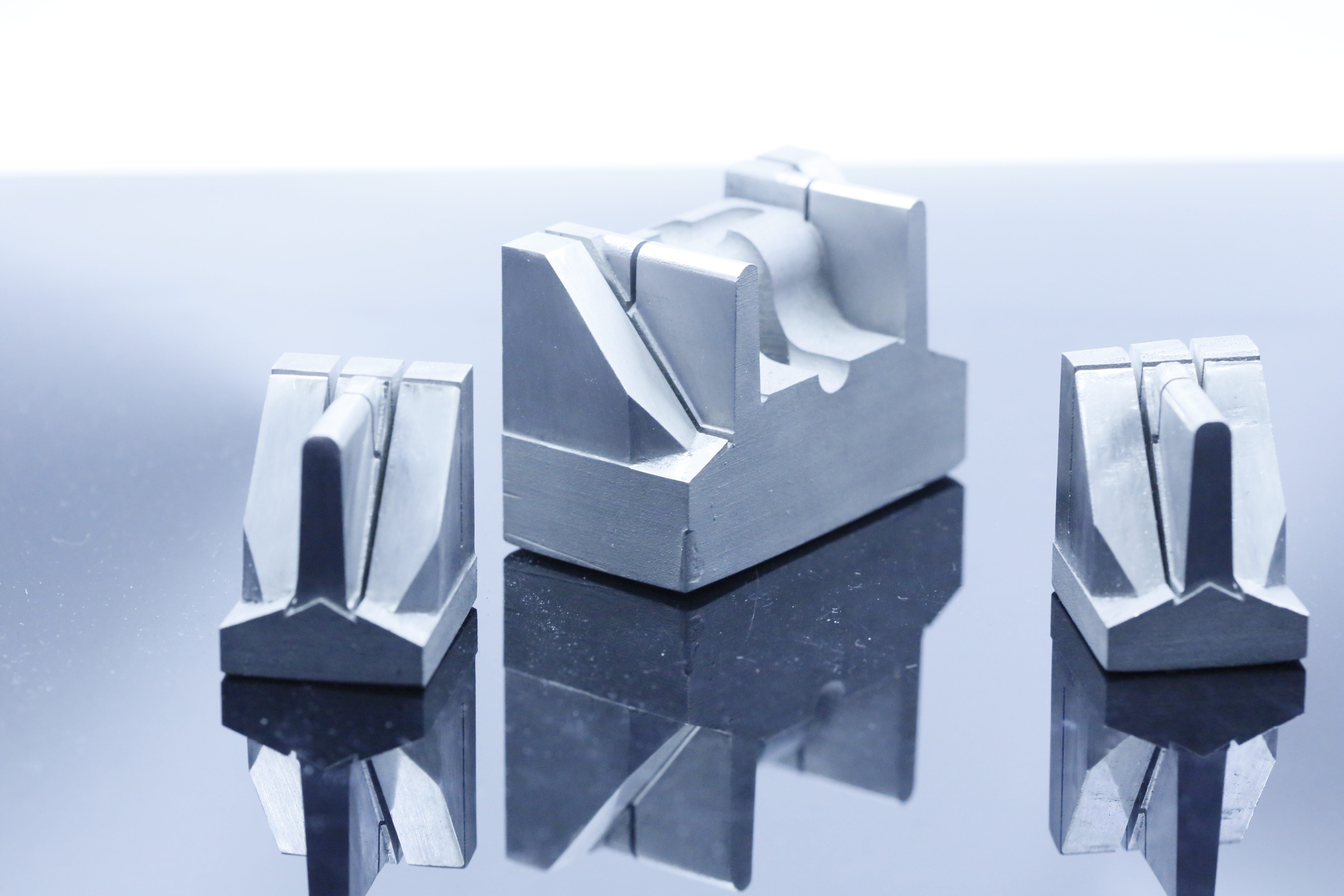

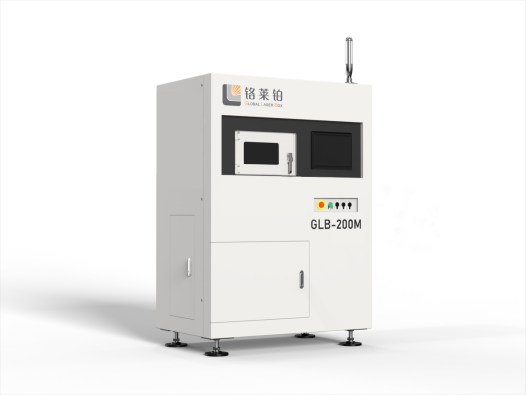

3D 打印技术的横空出世,恰似一道划破黑暗夜空的曙光,为牛角进胶注塑模具带来了重生的希望。从技术原理剖析,3D 打印的增材制造模式,与传统减材加工有着本质区别,宛如两个背道而驰的行者。它以数字化模型为蓝图,通过层层堆积材料的方式,像一位技艺精湛的工匠精心雕琢艺术品一般,实现了模具的高精度制造。这种独特的技术特性,让曾经那些令人望而却步的复杂牛角进胶结构,变得触手可及,易于实现。例如,借助 3D 打印技术,能够打造出具有多级变径的牛角进胶流道,其精准程度犹如精密仪器,能够丝丝入扣地控制塑料熔体在不同阶段的流速和流量,从而极大地提升了产品成型的质量和稳定性,让高品质产品的诞生不再是遥不可及的梦想。

在设计创新的广袤天地里,3D 打印宛如一把万能钥匙,为设计师打开了一扇通往无限创意的大门,赋予了他们天马行空的创作自由。借助先进的 3D 建模软件,设计师们得以挣脱传统工艺的重重束缚,肆意挥洒灵感,设计出更为复杂、高效且独具匠心的牛角进胶结构。以具有特殊形状要求的注塑产品为例,设计师能够凭借 3D 打印技术的强大支撑,设计出独一无二的异形进胶口,这一巧妙设计就像为塑料熔体规划了一条专属的高速公路,确保其能够均匀、快速地填充模具型腔,有效避免了产品出现气纹、熔接痕等瑕疵,全方位提升了产品的外观品质和内在性能,让产品在市场中更具竞争力。

从应用领域的多元化视角来看,3D 打印与牛角进胶注塑模具的创新组合,宛如一把无坚不摧的利刃,在多个行业中披荆斩棘,展现出强大的竞争力。在航空航天领域,对于零部件的轻量化和高性能要求近乎苛刻,堪称行业的 “珠穆朗玛峰”。而这一创新组合制造出的模具,却能够凭借其卓越的性能,生产出复杂结构、高精度的塑料部件,完美契合航空航天产品的严苛需求,为航空航天事业的发展注入了强劲动力。在医疗器械领域,为了制造出精密、安全的医疗器械,对模具的精度和复杂性同样提出了严峻挑战,仿佛一道道难以跨越的沟壑。3D 打印与牛角进胶注塑模具的结合,却成功攻克了这些难题,如同勇敢的开拓者,助力医疗器械行业实现了技术升级,为人类健康事业贡献了重要力量。

3D 打印与牛角进胶注塑模具的创新碰撞,带来的不仅仅是技术层面的突破,更是设计理念的革新和应用领域的拓展。这一创新组合,宛如一场及时雨,为注塑模具制造行业注入了全新的活力,也为众多企业提供了一把在市场竞争中脱颖而出的制胜利器。如果您的企业还在因循守旧,沿用传统的制造方式,不妨勇敢地迈出创新的步伐,拥抱这一变革性的创新,开启属于您的制造业创新之旅,驶向更加辉煌灿烂的未来。