摘 要:随着电子产品越来越精密化,在PCB设计中,BGA的使用越来越广泛。笔者研读了IPC标准中关于焊盘尺寸、焊盘绿油限定、BGA出线策略,以及在SMT贴片焊接中盘中孔会造成的影响。结合盲埋孔制造、电镀填平工艺及SMT贴片返修生产线,着重讨论了PCB封装尺寸和盘中孔设计的关系。是否使用盘中孔,主要依据电子产品的寿命、使用环境、可焊性、可靠性。

关键词:球栅阵列封装焊点、可靠性、盘中孔、空洞。

00

引言

BGA,BallGridArray球柵阵列简称,包含排列成栅格的锡球方阵。其焊锡球起到IC和印刷电路板的连接作用,这是通过表面贴装技术完成的[1],加上外围电路,就能够实现PCBA的各种功能。依据笔者多年的工作经验,BGA球径0.8mm已属常见,还会用到0.5mm甚至更小的。同时,BGA封装与出线有着密切的关系,焊盘之间夹1根线或者更多也属常规设计。并且,BGA焊盘中通常不允许常规的通孔设计了,因为通孔尺寸过大,会报设计规则错误(DRC)。于是,在使用BGA封装的PCB设计中,不可避免地会引入盲埋孔。

盲孔尺寸一般设置为0.1mm,激光钻孔。如果盲孔只是打在相邻BGA焊盘FR-4基材上,就是普通操作,加工时只需激光钻孔[2]。考虑到布线空间,某些情况会直接将盲孔设在焊盘上,这种结构成为盘中孔(Via-in-Pad)。在激光钻孔后,要对盘中孔进行电镀填平,即在树脂塞孔表面进行电镀。目的是减小盘中孔在焊盘中的凹陷。但是电镀填平并不能100%填平。刷钢网时,此种焊盘会比没有盘中孔的焊盘锡膏量少。所以在SMT回流焊时,盘中孔焊盘的焊接会有虚焊、空洞风险[3-4]。

消费电子产品中,例如手机,器件密度大、PCB尺寸小,使用环境简单,可以使用盘中孔。而工业产品中,例如汽车控制器,器件密度没有消费电子产品大,使用环境复杂,工作寿命要求长,设计要避免使用盘中孔。结果表明,在不同电子产品,为了提高产品可焊性和可靠性,可以设计出适用于不同工艺的PCB封装。

01

BGA介绍

BGA(球栅阵列封装),见图1。因为体积小、引脚多优势,成为更多硬件设计工程师的选择。BGA包含排列成栅格的锡球方阵。其焊锡球起到IC和印刷电路板的连接作用,这是通过表面贴装技术完成的。这种焊点有其特殊性,焊点检测也只能借助X光来完成。并且一旦有问题,返修也比较困难。因此对SMT贴片组装也提出了更高的要求。

图1 BGA封装

1.1 BGA焊盘设计

1.1.1焊盘尺寸

一般来说,焊球直径越大的BGA焊盘减小的越多,减少25%或20%。

表1列出了不同球径和焊盘尺寸的关系[5]。表2列出了笔者在工作设计中,对于不同焊球尺寸的BGA应用的焊盘尺寸。

表1 IPC7351对焊盘尺寸的粗略估算

1.1.2焊盘限定

一种是非阻焊膜限定焊盘,NSMD(non solder mask defined),称为蚀刻或非阻焊膜限定,也就是铜限定的焊盘,其阻焊开口大于铜连接盘,回流焊后焊球不会接触阻焊膜。大多数情况下使用。

另一种是阻焊膜限定焊盘,SMD(solder mask defined)。连接盘尺寸大于阻焊膜开口,回流焊后BGA焊球会接触阻焊膜。

图2 非阻焊膜限定和阻焊膜限定焊盘

图2展示了非阻焊膜限定焊盘(NSMD)和阻焊膜限定焊盘(SMD)中的区别。

非阻焊膜限定NSMD。优点:这种焊盘只需要相对较小的铜连接盘,因此有更多空间用来布线和打过孔。铜连接盘边缘和绿油有一定的间隙,这样回流焊时,锡膏允许流到铜连接盘的边缘。从而能够消除焊盘上锡膏可能不平衡的压力。焊接点比阻焊膜限定的焊盘更加宽,所以潜在地会有更长的疲劳寿命。非阻焊膜限定时的疲劳寿命因子增加预计约1.25~3倍。

表2 实际使用焊盘尺寸

阻焊膜限定SMD。回流焊后焊接点会窄,但是有一个高的standoff(焊接支架)。因为铜连接面相对来说面积更大,而且阻焊和铜连接面重叠,所以这种阻焊膜限定的BGA会与PCB有更多的接触。但是它有一个主要缺点,就是可靠性降低。虽然焊接点与PCB接触面积增加,但是这种接触不可靠,因为阻焊膜限定连接焊盘会产生额外的应力起始点。

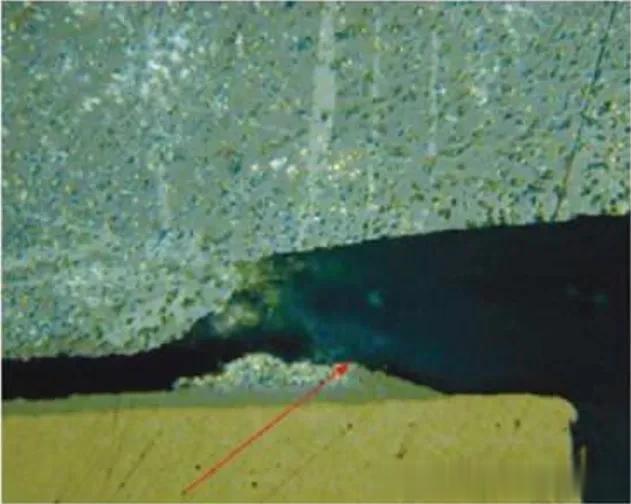

图3 BGA焊接点阻焊侵蚀

图3可以看出阻焊在连接点位置侵蚀过多。这种情况会在焊球中产生应力,在温度变化器件会扩展裂纹。潜在解决方案:设计产品时始终只使用金属限定(NSMD)连接盘,除非需要用阻焊膜限定连接盘来减少焊盘坑裂的发生。

图4 焊接点焊接裂纹

图4展示的是焊接裂纹。裂纹起始于焊料向下传播,并穿过金属间化合物层。可以看到阻焊膜下的镍堆积也较明显。可能原因是:裂纹始于阻焊膜尖脚的焊料处。这种情况是由于焊球内的应力而引起的裂纹传播。潜在的解决方案:设计产品板子时始终只使用金属限定(NSMD)连接盘,除非需要用阻焊膜限定连接盘来减小焊盘抗裂的发生。

1.2 BGA出线策略

如果有更大的铜接触面,就会使走线的区域减小。举个例子,一个1.27mm间距的BGA。如果使用直径为0.63mm焊盘,使用125/125um的走线,可以出两根线。如果使用直径为0.8mm焊盘,使用125/125um的走线,只能出一根线。对比如图5所示。

表3 1.27mm间距BGA的焊盘之间出线数量

表4 1.0mm间距BGA的焊盘之间出线数量

表3和表4中分别列出了1.27mm间距和1mm间距的BGA焊盘大小与出线多少的关系。

公式(1)能够计算出其中的关系:

其中,P表示引脚间距;D表示焊盘尺寸,即铜接触面积;n表示出线数量;x表示走线宽度/线间距。

1.3盲埋孔选择

举例1:infineonSAK-TC377TP-96F300S。间距为0.8mm,球径0.5mm±0.1mm。

焊盘0.38mm。可以使用孔径为0.3mm,焊盘为0.5mm的通孔。这时候焊盘间距为0.751mm,过孔到焊盘边缘距离为0.125mm=(0.751mm-0.5mm)/2。

举例2:IntelEP3C10M164I7N。间距为0.5mm,球径0.32mm±0.05mm。

这时候通孔不再适用,只能选择镭射孔。镭射孔孔径为0.1mm,焊盘0.26mm。

焊盘尺寸为0.26mm或者0.24mm。

选择一:如果焊盘0.26mm,焊盘间距为0.447mm,过孔焊盘最大就是0.247mm=0.447mm-2x0.1mm(1oz板子最小间距0.1mm),镭射孔只能放在焊盘上。如图6所示。

图6 BGA焊盘直径为0.26mm

选择二:如果减小焊盘到0.24mm,焊盘间距为0.467mm,过孔焊盘最大就是0.267mm=0.467mm-2x0.1mm。可以将镭射孔放置在相邻焊盘之间FR4上,避免设在焊盘上。如图7所示。

图7 BGA焊盘直径为0.24mm

如果将过孔打在焊盘上,也就是盘中孔,会造成SMT贴片焊接后,BGA内部空洞,增加焊盘失效的风险。这个会在最后一章讨论。

1.4 BGA贴片

1.4.1 BGA焊接

BGA封装器件贴片时候,BGA底部锡球排列恰好对应PCB板上铜箔位置。接着在回流焊过程[6]中,加热将锡球熔解,使得熔化的锡球与PCB板上的铜或者绿油连接。经过冷却,锡球最终撑住封装点并对齐到电路板上。

1.4.2 X-Ray检查

由于BGA封装不像SOP或QFP封装那样引脚外露,所以无法目检或AOI检查焊接质量。实时X-Ray检查是一种有价值的无损伤的检测技术。

图8 X-Ray显示的焊接空洞

图9 X-Ray显示的虚焊

图片8展示的是焊接空洞。图9展示的是虚焊情况,可以看到焊球明显偏小。

1.4.3 BGA返修

步骤一:准备工作。首先要给PCB板和BGA进行预热,去除PCB和BGA的潮气。然后选择适合BGA大小的风嘴安装到机器上。

步骤二:拆下BGA,清理PCB和BGA的焊盘。

步骤三:BGA植球或者使用新的器件。正常封装底部引脚处由锡珠所取代,都是一粒小小的锡球固定其上。

图10 未植株和已经植株的芯片背面

图10展示的是分别是未植株的芯片背面和已经植株的芯片背面。

步骤四:将植球后的BGA或者新的BGA重新焊接。

02

盘中孔可靠性讨论

笔者注意到一个现象,在不同的产品印刷版中,打在焊盘上的盲埋孔是否被使用,还是有很大的区别的。比如在工业产品中,设计PCB时就尽量避免使用盘中孔。而在消费电子产品中,PCB设计中会使用大量盘中孔。

这和产品使用的环境、对可靠性的要求不同都有很大的关系[6]。比如在工业产品中,像电机控制器、变频器使用环境复杂、对可靠性要求高,印刷版按照IPC-class3设计。而且PCBA还会喷涂三防漆来提高可靠性。而消费电子,像手机有尺寸小、使用环境简单密度高的特点,就不可避免地使用盘中孔。

一阶镭射孔如果打在BGA焊盘上,电镀填平之后还会有一定的凹陷,这凹陷中有残存的空气,在焊接时候会就有可能在焊点内形成空洞,这样最终产品可能会影响可靠性。对于空洞的标准,在IPC-7095[7]中也有明确的数值,见表5。Class-2空洞不能大于锡球尺寸的45%,而Class-3空洞不能大于锡球尺寸的30%。

表5 IPC-7095对焊接处球上的空洞接收范围

避免盘中孔有两种做法。一种从工艺角度,电镀填平盲孔工艺。但需要注意的是,盘中孔的凹陷并不能完全填平。另一种是从设计角度,想办法避免此种情况发生。比如减小焊盘尺寸,使能够在焊盘间隙打下镭射孔。参照上面章节。

03

结语

球栅阵列封装大幅度地提高了印制板的组装密度,使得其应用越来越广泛。而焊盘尺寸、焊盘类型与盲埋孔的选择有着密切的关系。而盲埋孔的使用,必然会涉及PCB加工工艺与SMT贴片焊接。在不同的产品中,可能会偏重相反的考虑方向,而做出不同的设计,这些都是可以理解的。作为硬件工程师,了解了这些焊盘、盲埋孔、加工工艺、贴片工艺,将会在具体设计中选择更适合的方案。