在机械加工领域,机床导轨被誉为设备的“骨骼”,其性能直接决定加工精度、效率及设备寿命。随着高速加工与精密制造需求的爆发式增长,导轨技术正经历从传统到智能的跨越式升级。本文深入解析主流导轨技术特点,并探讨其行业应用与未来趋势。

一、四大导轨技术:各显神通

1.滑动导轨:重载领域的“元老”

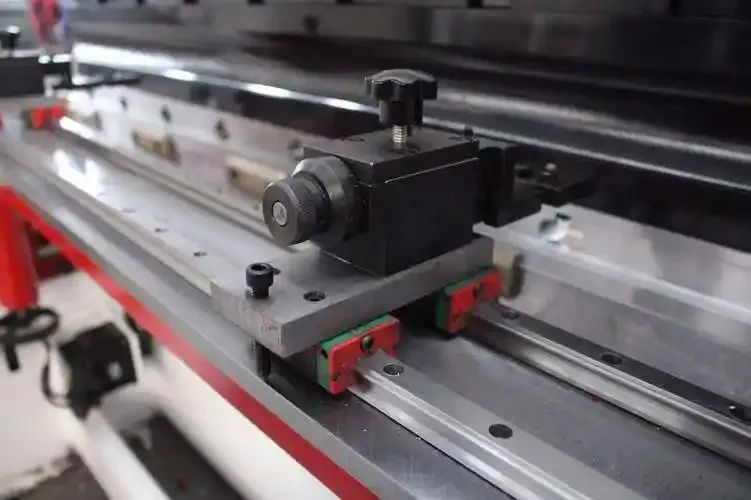

2.滚动导轨:精密制造的“标配”

3.液体静压导轨:纳米级精度的“天花板”

4.直线电机导轨:颠覆传统的“新势力”

二、行业应用:从重工到尖端科技

导轨技术已渗透至制造业全链条:

重工业:滑动导轨支撑船舶、能源设备等超大型部件加工;

消费电子:滚动导轨助力3C产品微米级精密钻孔;

航空航天:静压导轨确保发动机叶片纳米级表面光洁度;

半导体:直线电机导轨驱动光刻机实现芯片7nm制程突破。

新兴领域如新能源汽车电池加工、医疗机械臂等,也因导轨技术的升级迎来精度与效率的革命。

三、未来趋势:智能化与材料革命

1.复合化设计:滚动-静压混合导轨已进入试验阶段,兼顾高精度与高承载,有望解决单一技术瓶颈。

2.智能监测:嵌入式传感器实时监控导轨磨损,如德国某厂商推出的AI预警系统,可提前30%寿命周期预测故障。

3.新材料突破:陶瓷涂层导轨抗磨损性能提升300%,日本企业已将其用于高腐蚀环境下的化工设备。

四、挑战与机遇并存

尽管技术进步显著,高成本(如直线电机导轨价格是滚动的3倍)和复杂维护仍是推广障碍。对此,行业正通过模块化设计和国产化替代降本。据Market Research Future预测,2027年全球机床导轨市场规模将达98亿美元,年复合增长率6.2%,亚太地区因制造业升级需求成为增长引擎。

从铸铁滑动到电磁直驱,机床导轨的进化史映射着制造业的升级之路。未来,随着智能化与材料科学的深度融合,这条“骨骼”必将支撑起更精密、更高效的制造新时代。