冷却效率是注塑模具性能的关键指标之一,3D 打印异形水流道注塑模具在这方面具有显著优势。

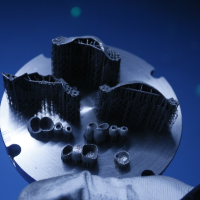

传统的规则水流道在面对复杂形状的塑料制品时,难以实现均匀冷却,导致冷却时间延长,生产效率降低。 3D 打印的异形水流道能够紧密贴合塑料制品的轮廓,根据其形状和厚度进行个性化设计。

例如,对于塑料制品的厚壁区域,异形水流道可以通过增加流道数量、增大流道直径或改变流道形状等方式,提高冷却液与模具的接触面积和热交换效率,加速厚壁部分的冷却。而在薄壁区域,则可以适当减少冷却液流量或调整流道位置,避免过度冷却造成的应力集中。

在实际生产中,采用 3D 打印异形水流道注塑模具可大幅缩短冷却时间。研究表明,相较于传统水流道模具,异形水流道模具的冷却时间可缩短 30% - 50%。这不仅提高了生产效率,还减少了塑料制品在高温下的停留时间,降低了因热应力导致的内部缺陷风险,如缩痕、变形等。同时,快速冷却有助于提高塑料制品的表面质量,使其表面更加光滑,减少了后续打磨、抛光等工序的工作量。