在机械设计中,尺寸链(Tolerance Chain)是确保装配精度的关键因素。合理分配公差能够提高零件的互换性、降低装配难度,并确保最终产品的性能稳定。然而,尺寸链的计算与公差分配并非简单的累加过程,而是涉及误差传递、材料特性、加工能力等多个方面。特别是在齿轮箱等高精度传动装置中,尺寸链的合理性直接决定了齿轮啮合质量、润滑膜厚度以及使用寿命。

一、什么是尺寸链?

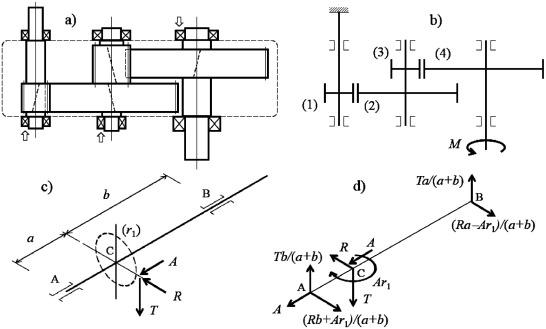

尺寸链是由多个相关尺寸共同作用而形成的封闭环路。它描述了多个零件之间尺寸关系,并最终决定了关键装配尺寸的精度。以齿轮箱为例,影响轴承安装精度的尺寸链通常包括:

轴承内圈与轴的配合尺寸

轴承外圈与箱体的配合尺寸

轴承间的间距及定位肩台的尺寸

齿轮啮合中心距的精度

任何一个尺寸出现偏差,都会影响齿轮啮合精度,进而影响传动效率、振动水平和使用寿命。

二、公差如何在尺寸链中传递?

在尺寸链中,公差的分配决定了装配后的误差水平。常见的公差传递方法包括:

累计法(Worst Case Method)

假设所有零件的尺寸偏差均处于极限状态,计算最坏情况下的装配误差。

适用于安全要求极高的精密机构,但可能导致公差过于严格,加工成本上升。

统计法(Statistical Tolerance Analysis)

采用概率统计方法计算公差传递,假设各零件的误差服从正态分布。

适用于大批量生产,可优化加工成本,同时保证足够的装配精度。

均分法(Equal Distribution Method)

将总公差合理分配给各个零件,确保装配后误差不超标。

适用于经验丰富的设计场景,要求对加工能力有较好了解。

三、尺寸链与齿轮箱过载的关系

尺寸链不仅影响装配精度,还会对齿轮箱的使用寿命产生重大影响。尤其是当齿轮箱承受过载时,尺寸误差可能会放大局部应力,加剧齿轮、轴承的磨损,甚至导致早期失效。

1. 轴承间隙的影响

尺寸链误差可能导致轴承游隙增大或减少,进而影响润滑膜的厚度。过大的游隙会降低轴承支撑刚度,使齿轮啮合发生偏移,而过小的游隙则可能导致润滑油膜破裂,引发滚动体接触疲劳。

2. 过盈配合过紧导致轴变形

在尺寸链误差累积的情况下,如果轴承与轴的过盈配合过紧,轴可能发生微小变形,从而改变齿轮啮合中心距。这种变化会影响齿轮接触模式,导致载荷分布不均,增加齿面接触应力,加剧齿轮磨损。

3. 齿轮啮合误差与振动噪声

如果尺寸链误差导致齿轮中心距偏差超过设计公差范围,齿轮啮合角度可能发生变化,导致齿面局部应力增大,进而引发异常振动和噪声。这种情况在高速齿轮传动中尤为严重,可能会引发齿轮点蚀或断裂。

四、如何优化尺寸链,提升齿轮箱寿命?

为避免尺寸误差对齿轮箱造成不良影响,设计阶段应采取以下优化措施:

1. 选择合适的公差分配策略

对于高精度齿轮箱,应优先采用统计公差分析方法,以确保尺寸链误差在可控范围内,同时避免过度加工导致成本上升。

2. 关键尺寸采用精密加工工艺

对于影响齿轮啮合精度的关键尺寸(如轴承支撑孔、轴承座),应采用磨削或精密镗削等加工方式,以确保高尺寸精度。

3. 采用浮动支撑结构,减少尺寸链误差影响

在高负载变工况的齿轮箱中,可采用浮动轴承座或可调节支撑结构,允许轴承在微小范围内自动调整,以降低尺寸误差的影响。

4. 进行尺寸链仿真分析

在设计阶段,可使用有限元分析(FEA)或公差分析软件对尺寸链进行仿真,评估不同公差分配方案对装配精度和疲劳寿命的影响。