润滑剂在轴承滚动体和滚道之间形成油膜,避免金属直接接触,从而减少摩擦和磨损。这种油膜能有效分散载荷,延缓材料表面的疲劳损伤。

摩擦产生的热量会显著增加轴承的运行温度,导致润滑剂劣化、间隙变化甚至材料性能退化。通过润滑,可以显著降低摩擦热,维持轴承在正常温度范围内运行。

润滑剂还具有防护作用,可形成密封屏障,防止水分、灰尘和其他污染物进入轴承,同时避免金属表面被氧化或腐蚀。

稳定的润滑油膜不仅降低了摩擦和磨损,还提升了滚动接触疲劳寿命。良好的润滑条件是轴承长期可靠运行的基础。

二、润滑油和润滑脂的选择标准选择合适的润滑剂需要考虑轴承的工作条件,包括转速、负载、温度和环境等。以下是润滑油和润滑脂选择的关键标准:

1.润滑油的选择黏度润滑油的黏度直接影响油膜厚度。低速重载场合需要较高黏度的润滑油,而高速轻载工况则需要低黏度润滑油以减少摩擦损失。

温度范围选择润滑油时需考虑其工作温度范围,确保在高温下保持稳定性,同时低温下流动性良好。常见标准如ISO VG或ASTM D341可以作为参考。

抗氧化性与防腐性高品质的润滑油需具备良好的抗氧化性,防止因长时间使用而变质,同时提供可靠的防腐保护。

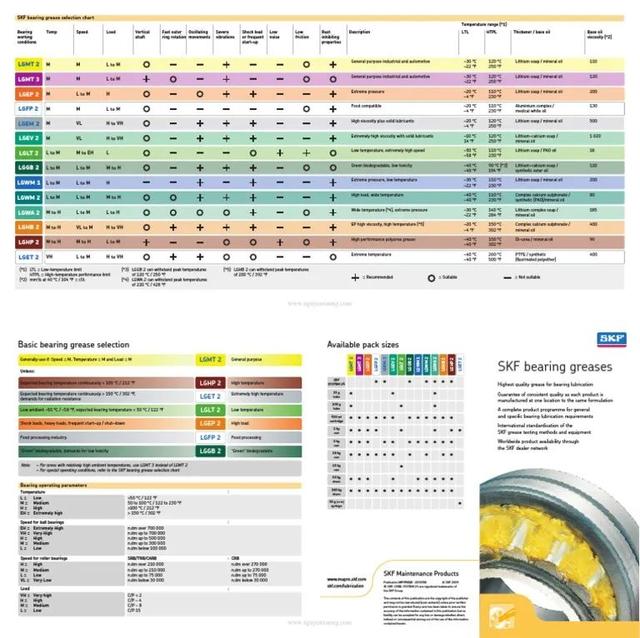

2.润滑脂的选择润滑脂是由基础油、增稠剂和添加剂组成的半固态润滑剂,适合密封性能要求较高的场合。

基础油黏度润滑脂的基础油决定了其润滑性能,与润滑油类似,低速重载选用高黏度基础油,高速轻载选用低黏度基础油。

增稠剂类型不同增稠剂(如锂基、钙基或聚脲基)赋予润滑脂不同的特性。例如,锂基脂适合常规工况,聚脲基脂则更适合高温场合。

滴点和工作温度润滑脂的滴点决定了其耐高温性能,而其工作温度范围需涵盖设备的实际运行温度。

抗水性在潮湿环境中,应选择具有良好抗水性的润滑脂,如钙基脂或复合锂基脂。

过多或过少的润滑剂都会影响轴承性能。过量润滑会增加搅拌阻力和温升,过少润滑则可能导致油膜破裂和摩擦增加。通过润滑剂自动供给系统(如集中润滑系统),可以精确控制润滑剂的用量。

图片检索关键词:

2.润滑间隔的设定润滑间隔取决于轴承的工况和润滑剂类型。高速高温场合需更频繁补充润滑,而低速轻载场合则可延长润滑周期。遵循设备手册中的推荐润滑间隔,同时根据实际工况进行调整。

表现:轴承运行时发热、振动增大、磨损加剧。解决方案:及时补充润滑剂,并检查润滑系统是否工作正常。

2.润滑剂污染表现:润滑油中含有水分、灰尘或金属颗粒,导致轴承腐蚀或磨损。解决方案:加强密封,定期更换润滑剂,并保持工作环境清洁。

3.润滑剂变质表现:润滑油或润滑脂颜色变暗、黏度下降或气味异常。解决方案:选择更高品质的润滑剂,并按时更换。

润滑是轴承高效运行的基石,其重要性贯穿了轴承的设计、选型、安装和运行全过程。通过合理选择润滑油或润滑脂、精确控制润滑量以及优化润滑间隔,可以大幅提升轴承的摩擦性能,降低能耗并延长设备使用寿命。在现代机械设备中,润滑技术的不断进步为轴承提供了更加可靠的保护,也为设备的高效运行奠定了坚实基础。