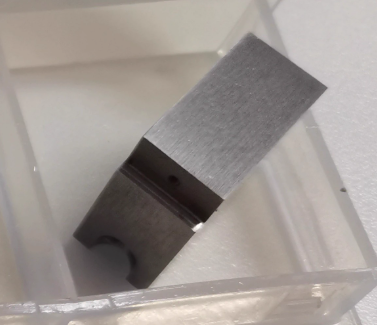

在 3D 打印牛角进胶模具的制造领域,金属材料以其卓越的性能成为构建坚固耐用模具的基石。金属材料具备的高强度、高硬度以及出色的耐热、耐磨等特性,使其在注塑过程中能够承受极端条件,确保模具的稳定性和长寿命。 模具钢,作为金属材料中的主力军,广泛应用于 3D 打印牛角进胶模具。借助 3D 打印技术中的选择性激光熔化(SLM)工艺,模具钢粉末在高能量激光束的作用下精确熔化并层层堆积,形成致密且精度极高的模具结构。模具钢制成的牛角进胶模具,能轻松应对注塑时塑料熔体带来的高压冲击,在汽车、机械等行业的大型零部件注塑生产中表现出色。例如,汽车发动机塑料外壳的注塑模具,牛角进胶部位采用模具钢 3D 打印,可在长期、高强度的生产过程中保持尺寸精度,保障产品质量的稳定性。 不锈钢同样是 3D 打印牛角进胶模具的优质选择。其独特的耐腐蚀性,使模具在恶劣的生产环境中依然能保持良好性能。当注塑含有化学添加剂或腐蚀性原料的塑料制品时,不锈钢材质的牛角进胶模具可有效抵御化学侵蚀,延长模具使用寿命。在食品包装、医疗器械等对卫生和耐腐蚀要求极高的行业,不锈钢 3D 打印的牛角进胶模具应用广泛。比如,医疗器械的注塑模具,不锈钢材质不仅满足卫生标准,还能经受多次消毒处理而不损坏。 钛合金,以其高强度、低密度和良好的生物相容性,在特定领域的牛角进胶模具制造中崭露头角。虽然其成本相对较高,但在航空航天、高端医疗等对模具性能要求苛刻的行业,钛合金的优势显著。通过 3D 打印技术制造的钛合金牛角进胶模具,既能减轻模具重量,又能保证其具备足够的强度和刚性,满足特殊塑料制品的注塑需求。例如,航空航天领域的高精度塑料零部件注塑,钛合金 3D 打印模具可确保在极端环境下模具的可靠性。