在汽车模具制造行业的发展进程中,3D 打印设备成为了不可或缺的新动能,全方位推动着行业的进步。

生产效率提升上,3D 打印设备成效显著。传统模具制造工序繁琐,从原材料加工到模具成型,需历经多道复杂工序,耗费大量时间。3D 打印设备依据数字化模型直接成型,极大缩短了生产周期。如制造汽车小型零部件模具,传统工艺可能需要数周,而 3D 打印仅需几天,快速的产出让车企能加速新车型的研发,抢占市场先机。

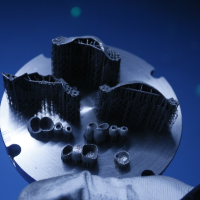

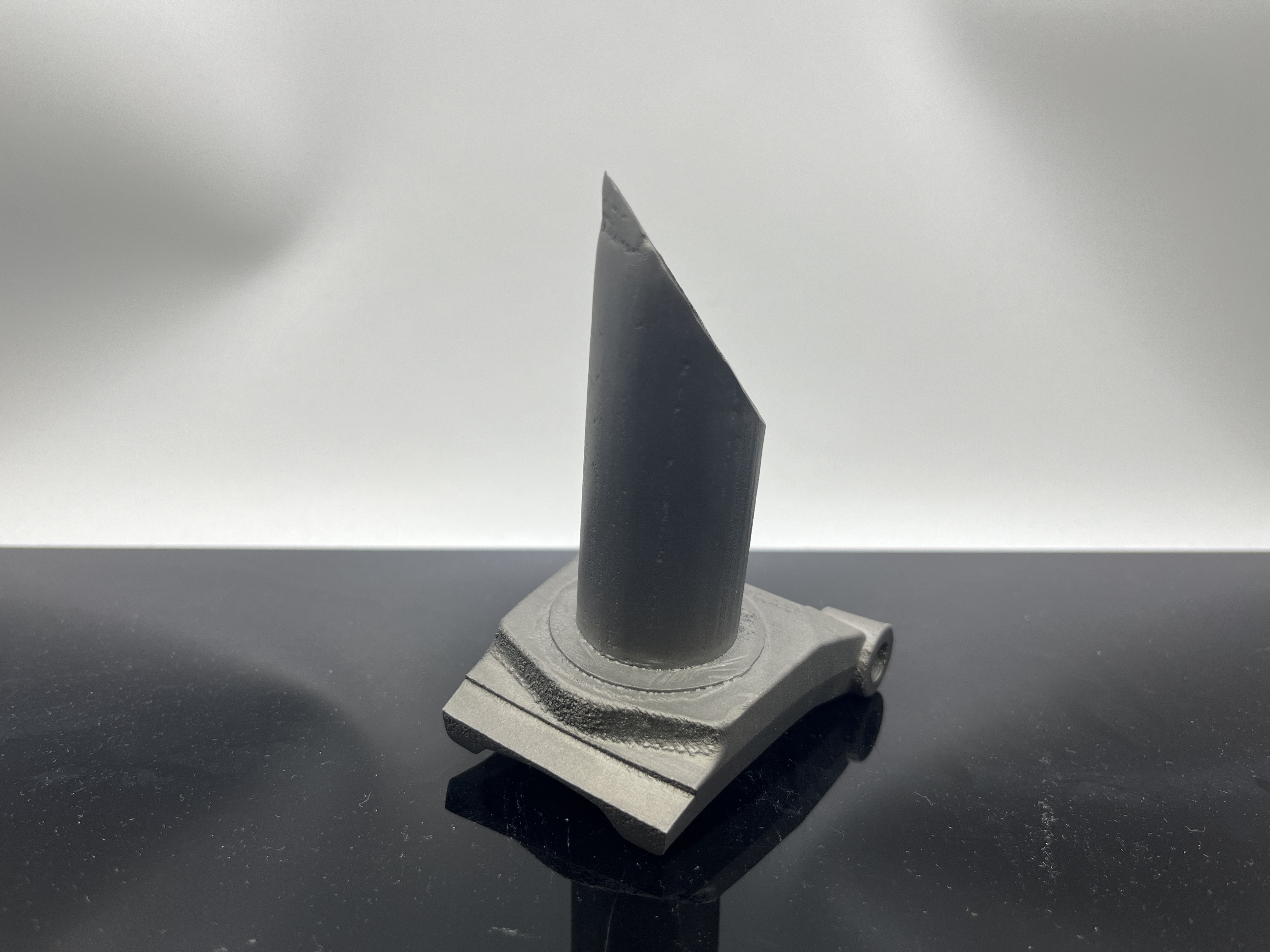

成本控制层面,3D 打印设备优势明显。一方面,它减少了对大型加工设备和复杂工装夹具的依赖,降低了前期设备投入成本;另一方面,3D 打印采用增材制造,材料利用率高,减少了材料浪费,降低了原材料成本。制造汽车发动机缸体模具时,3D 打印可使材料成本降低 20% - 30%。 创新驱动方面,3D 打印设备激发了汽车模具制造的创新活力。它允许设计师突破传统工艺限制,尝试复杂结构设计,催生新的模具设计理念。

同时,3D 打印与新兴材料、智能控制等技术融合,为汽车模具制造带来新的技术突破,推动整个行业向高端化、智能化迈进。3D 打印设备从效率、成本、创新等多维度,为汽车模具制造提供强劲新动能,助力行业蓬勃发展。