在有限元分析领域,Abaqus 无疑是一款备受青睐的强大工具。然而,其收敛性问题犹如拦路虎,频繁地给广大工程师与科研人员的工作带来阻碍。一旦模型无法顺利收敛,不仅意味着大量宝贵计算时间的白白浪费,更可能致使分析结果出现偏差,无法为后续决策提供可靠依据。本文将深入剖析并详细介绍一系列行之有效的提升 Abaqus 收敛性的方法,帮助大家突破这一瓶颈,让模拟工作得以高效开展。

合理的网格划分

(1)网格密度优化

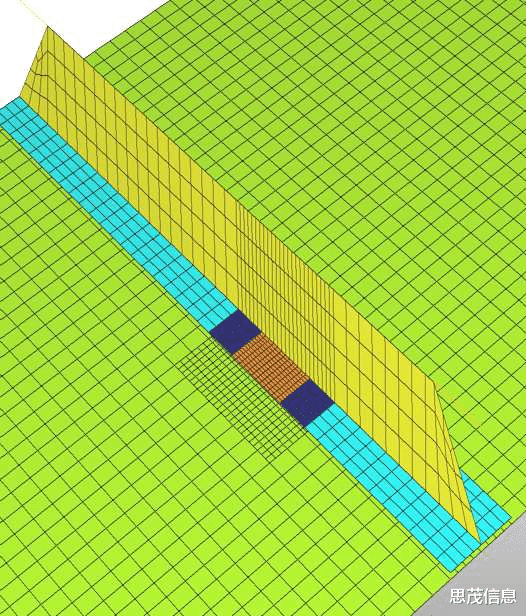

网格密度对收敛性影响显著。在模型关键区域,如应力集中处或接触部位,适当加密网格能提高计算精度,促进收敛。例如在模拟金属切削过程时,刀具与工件的接触区域是重点关注对象,对该区域进行精细网格划分,可使软件更精确地捕捉应力应变变化,从而提升收敛速度。然而,过度加密网格会增加计算量,延长计算时间,甚至可能导致内存不足。因此,需在精度和计算效率间找到平衡,通过多次试验确定合适的网格密度。

(2)网格质量把控

高质量网格是收敛的基础。应避免出现畸形单元,如长宽比过大、内角过小的三角形单元或严重扭曲的四边形单元等。使用 Abaqus 的网格检查工具,可识别并修正低质量单元。对于复杂几何模型,可采用混合网格技术,在曲面或不规则区域使用三角形网格,在规则区域使用四边形网格,这样既能保证网格贴合模型形状,又能维持较好的网格质量,有利于提升收敛性。

准确的材料模型设定

(1)选择合适的本构模型

不同材料在受力时表现出不同的力学行为,选择恰当的本构模型至关重要。例如,对于金属材料,若其变形涉及塑性阶段,采用能够准确描述塑性行为的本构模型,如 J2 塑性模型或 Cockcroft - Latham 损伤模型,能更真实地反映材料特性,使计算结果更易收敛。若选择的本构模型与材料实际行为不符,可能导致计算过程中出现不合理的应力应变响应,阻碍收敛。在选择材料模型前,需充分了解材料的力学性能,参考相关文献和实验数据。

(2)精确输入材料参数

材料参数的准确性直接关系到模型的收敛性。确保输入的弹性模量、泊松比、屈服强度等参数与实际材料一致。微小的参数偏差在复杂应力分析中可能被放大,影响计算结果的收敛。对于一些材料性能随温度、应变率等因素变化的情况,要合理定义相关参数的变化规律,使模型能准确模拟材料在不同工况下的行为,提高收敛稳定性。

优化接触设置

(1)恰当定义接触对

在涉及接触问题的模型中,准确识别和定义接触对是关键。明确哪些部件之间存在接触关系,以及接触的类型,如硬接触、软接触或摩擦接触等。例如在齿轮传动模拟中,准确设置齿轮齿面间的接触对,并根据实际情况选择合适的摩擦系数,能正确模拟齿面间的力传递和相对运动,促进收敛。错误的接触对定义可能导致计算过程中接触力异常,引发不收敛问题。

(2)合理设置接触参数

接触刚度、穿透容差等参数对收敛影响较大。接触刚度过高,可能使计算过程过于刚性,难以收敛;接触刚度过低,则可能导致接触状态不稳定,出现穿透现象。通过调整接触刚度,使其与模型的整体刚度相匹配,可有效改善收敛性。同时,合理设置穿透容差,既能允许一定程度的微小穿透以保证计算稳定性,又要确保穿透不影响分析结果的准确性。一般可通过试算,逐步调整这些参数,找到最优值。

调整求解控制参数

(1)选择合适的求解器

Abaqus 提供多种求解器,如通用求解器、显式求解器等。不同求解器适用于不同类型的问题。对于静态分析问题,通用求解器通常能满足需求;而对于涉及高速冲击、爆炸等瞬态动力学问题,显式求解器更为合适。选择正确的求解器可大幅提升计算效率和收敛性。例如在汽车碰撞模拟中,显式求解器能更好地处理碰撞瞬间的大变形和复杂接触问题,使计算顺利进行。

(2)优化增量步设置

增量步大小决定了计算过程中对时间或载荷的离散程度。过小的增量步会增加计算量,延长计算时间;过大的增量步则可能导致计算结果不准确,甚至不收敛。在分析开始前,可根据问题的复杂程度和预期的求解精度,预估合适的增量步大小。在计算过程中,若发现收敛困难,可适当减小增量步,让计算更平稳地推进。同时,合理设置自动增量步控制参数,使软件能根据计算情况自动调整增量步大小,提高收敛的成功率。

综上所述,从合理的网格划分、准确的材料模型设定,到优化接触设置以及恰当调整求解控制参数,每一个环节都蕴含着提升 Abaqus 模型收敛性的关键要点。在实际操作过程中,大家需依据具体问题的特点,灵活且综合地运用这些方法,不断尝试与优化,唯有如此,才能顺利攻克收敛难题,收获准确可靠的分析成果,让 Abaqus 充分发挥其强大效能,为研究与工程实践提供有力支撑。