锂离子电池在首次充电过程中,负极表面会形成固体电解质相界面(SEI)膜。该过程被称为化成阶段,除了在负极表面生成固态产物外,通常还会产生一定量的气体。气体的积累,会造成电池体积膨胀、阻抗增加等问题,导致电性能衰减。在过充、过放等滥用测试时,电池往往会产生大量气体,冲破防爆阀或外包装铝塑膜,导致失效。产气在锂离子电池使用过程中不可避免,而化成是产气的首个阶段。

本文作者利用三电极数据监控磷酸铁锂(LFP)正极锂离子电池化成过程的电压,确定气体生成的阶段,定性分析气体种类;采用正负极对称电池讨论环境对产气的影响,分离气体来源,结合电解液成分,探讨主要气体的反应机理。

1 实验

1. 1 样品的制备和化成

实验使用国轩057275型LiFePO4正极软包装锂离子电池,容量约为2.4Ah。正、负极活性物质分别为LiFePO4 、石墨;电解液为1 mol/ LLiPF6/ EC+EMC(3∶7)。在测试柜上进行化成:以0.02C恒流充电4h(化成第一阶段),再以0.10C恒流充电2h(化成第二阶段)。为监控化成时电极电位的变化,在正、负极之间加入锂铜复合带作为参比。用多通道数据记录仪监控正、负极电压的变化。

对称电池的制作。先将正、负极极片保留单层活性物质,并分别冲压成40mm×50mm,42mm×52mm,与隔膜组装成单层叠片电池,然后注液、化成[0.05C充放电1次,0.10C充放电3次(2.00~ 3.65V)]。组装后的单层叠片电池容量约为40mAh。化成后,在满电状态下拆解,取出脱锂态LiFePO4和嵌锂态石墨,与新鲜正负极极片组装成正负极对称电池,如图1所示。

正极对称电池的两个电极分别为100% SOC和0% SOC LiFePO4正极,负极同理为100% SOC和0% SOC石墨负极。两种极片嵌锂状态不同,Li+ 能在两种极片中实现嵌脱,因此,可对充放电过充过程中的产气种类进行检测。

在组装对称电池时,为避免电池产气较少无法取样,加入自制取气装置。取一段约5cm长的PP管,插入两根铜丝(便于后续取气样),放入两层铝塑膜之间,进行热封;封口处冷却后抽出铜丝,并将胶塞慢慢旋入PP管口,最后注液封口。制作的电池,密封良好,无漏气漏液现象。

分析极片前,将化成前后的电池在氩气气氛手套箱中拆解取样,用碳酸二甲酯清洗化成后的极片,在100℃下干燥24h,再在手套箱中刮粉,与溴化钾混合,研磨、压片,用傅里叶变换红外光谱仪进行分析。

1. 2 电池气体成分分析

用气相色谱仪分析产气成分。气体采样后,用介质阻挡放电等离子体检测器对成分进行分析。在计算体积分数时,需扣除空气成分的影响。样品中实际CO2体积分数和特定气体的计算,见式(1)、(2)。

式(1)、(2)中:A和B分别为空气中N2、CO2的体积比,由气相色谱测得;VCO2为去除空气中CO2的影响后,在气相色谱峰中电池实际产生的CO2体积分数;

为气相色谱峰中直接得出的N2体积分数;V特定气体为某种气体成分在剔除空气成分后,占总气体的体积分数;V总和为在剔除空气成分后,色谱峰中总气体体积分数之和。

2 结果与讨论

2. 1 实验结果

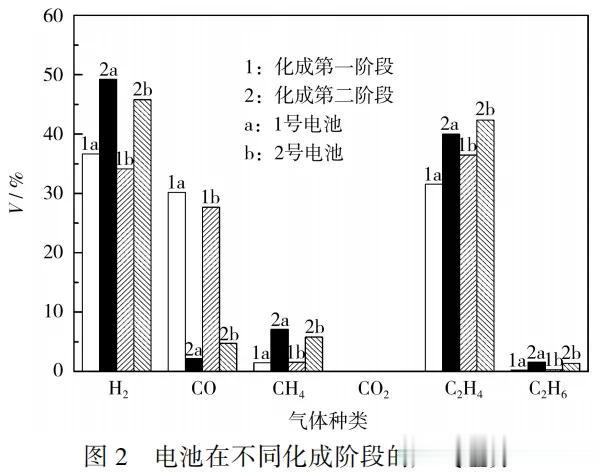

全电池化成不同阶段的产气组分见图 2。

化成第二阶段是在化成第一阶段的气体抽除后,后续充电的产气数据。每个阶段产气均测试2个平行样品。从图 2可知,化成第一和第二阶段产生的气体均包括C2H4、H2、CO、CH4和C2H6,但化成第二阶段无机气体占比减少,有机气体占比增多,扣除空气的影响,N2、O2和CO2的体积比为78.66∶20.26∶0.08。

电池化成过程正负极电压曲线如图3所示。

从图3可知,在首次嵌锂过程中,负极电压曲线在化成第一阶段中在对锂电压约0.7V出现一个平台,对应着 SEI膜的形成,化成第一阶段与负极SEI膜形成平台所处位置一致。由此可知,化成过程产气与SEI膜形成同步对应,电解液在负极表面被还原,形成SEI膜,同时产生烃类气体。首次形成SEI膜后,负极表面大部分区域被反应产物覆盖,部分负极表面区域SEI膜生成与增厚的过程持续进行,因此化成第二阶段仍然能检测到还原气体的存在。

1 号电池化成第一和第二阶段的原始气相色谱见图4。

从图4可知,化成两阶段产气的种类一致,但化成第二阶段的无机气体占比减少,有机气体占比增多。

化成结束后,为了确定SEI膜的成分,对SEI膜进行FTIR分析,结果见图5。

从图5可知,新鲜负极与化成后负极的区别明显,根据P. Verma等的报导,化成后负极在1645cm-1、1438cm-1、1309cm-1、1087cm-1和835cm-1处出现的峰对应于二碳酸乙烯锂;在1521cm-1和898cm-1处的峰对应于碳酸锂;在1043cm-1和561cm-1处的峰对应于烷基氧锂。这表明,化成后负极SEI膜主要由LEDC、Li2CO3 及ROLi组成,与三电极的数据一致。

为了确定电池化成和后续充放电过程的产气来源以及反应机理,采用对称电池对产气来源进行分析。对称电池为单一的LiFePO4或石墨环境,可对产气来源进行分析。

LiFePO4叠片软包装负极对称电池在不同测试条件下产生的各种气体含量数据见表1。

从表1可知,负极端主要气体成分是H2,伴有CO、CO2及一些烃类气体。实验发现,正极端在实验条件下只有CO2产生。

对称电池循环产气的原始气相色谱见图6。

从图6 可知,负极环境下H2为主要成分,正极环境下只有CO2产生。

2. 2 讨论

对化成过程三电极电位的监控及气体成分分析表明,锂离子电池在化成过程中,产气与SEI膜的形成对应。化成过程中负极产气占主导,正极占比很小,产气主要为C2H4、H2和CO。对这3种成分的反应路径分别进行探讨。

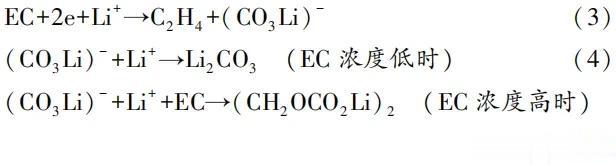

电解液主溶剂EC在电压为0.8V左右即可被还原,因此气体形成的反应路径主要是EC在负极还原分解,反应如式(3)、(4)和(5)所示:

式(3)为主要烃类气体的生成机理;式(4)、(5)对应着负极表面有机及无机产物形成过程。反应产物Li2CO3和LEDC构成SEI膜,阻隔电解液在负极表面进一步还原。

H2 的来源,目前文献分析主要有3种:①电池中的水分,存在于电解液和极片中;②电解液中溶剂成分产生的氢自由基;③电解液中溶剂在正极氧化产生的R-H+到达负极,还原产生H2。R-H+需要在较高的电压下才可产生,因此,在实验的化成条件下,可不考虑R-H+途径。其他H2来源途径的反应如式(6)-(9)所示:

CO的来源较多,主要可分为两类:①CO2以及电解液中的溶剂在负极还原产生;②电解液中的溶剂在正极发生氧化反应。电解液氧化需要较高的电压。在化成过程中可忽略。因此。化成过程CO的主要生成路径为:

上述反应除产生CO气体外, 还伴随有烷基氧锂和Li2CO3的产生,与EC在负极还原产生的Li2CO3和LEDC,共同构成SEI膜,与红外结果相符。除上述3种主要成分外,其他烷烃类气体,如CH4 、C2H6,目前主要认为是由电解液中的溶剂在负极还原产生,主要反应式如下:

3 结论

化成过程中,电池产气主要成分有H2 、CO以及烃类,如C2H4、C2H6和CH4等。通过三电极电位监控可知,产气发生在SEI膜形成阶段。由正、负极对称电池验证,确定产气反应主要是电解液主溶剂在负极表面发生还原反应形成烃类气体,反应同时产生有机和无机锂盐,构成SEI膜的主要成分。C2H4主要由EC在负极还原产生,H2主要来源于电池中的水分及溶剂产生的氢自由基,CO是由EC及EMC在负极还原产生,CH4、C2H6是由EMC在负极还原产生。化成过程中,正极侧基本不发生产气反应。

文献参考:夏玉佳, 朱振东. 磷酸铁锂锂离子电池化成产气的机理[J]. 电池, 2020, 50(6):4.

文章来源:电池技术TOP+

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,如涉及版权等问题,请您告知,我将及时处理!