在公路工程施工中,把控混凝土原材料应用质量,能够从根源上提高工程施工质效,避免后续的施工质量问题。通过检测混凝土原材料的质量和性能,能够确保混凝土的质量符合工程要求,从而减少因质量问题导致的返工和停工,提高施工效率。尤其是高性能混凝土,能够有效避免路面破损与裂缝问题,但是对于混凝土原材料的质量要求也非常严格。因此,要根据公路工程中混凝土检测中的常见问题,制定相应的技术策略,才能保证公路项目的顺利开展。

工程概况

研究以某公路工程为例,该工程长度为35km,路面宽度为32m,公路设计速度为100km/h,根据公路正常使用需求,对于混凝土施工质量具有较高要求。因此在项目建设环节,施工单位需要重点关注混凝土的原材料质量,加强各类原材料的检测,同时根据试验结果调整混凝土配合比参数,进而降低工程施工成本。

公路工程混凝土原材料检测的常见问题

现阶段路桥工程混凝土原材料的检测常见问题,主要表现为检测过程不规范、检测取样不合理以及检测人员水平较低。这些都是影响混凝土原材料检测的关键因素,具体如图1所示。

试验检测过程不规范

混凝土原材料的检测,需要严格按照相关操作标准与操作规范进行。各环节都必须按照规范细节要求,把握检测过程的关键,才能保证样品检测的有效性与准确性。现阶段路桥工程施工中的各项技术与设备都在不断优化与更新,其对材料的应用质量也愈加严格,因此要根据具体的施工方案及施工环境情况,对材料检测进行调整优化。然而,部分工作人员在对原材料检测时未能按照规范进行,或者检测程序传统老旧,缺乏有效的数据支持,进而导致检测结果无法为后续施工提供保障。因此在应对此类问题时,要结合工程实际情况,制定科学合理的检测流程与规范细则,才能避免混凝土原材料检测问题。

检测取样不合理

为保证混凝土原材料检测的准确性与可靠性,需要对各类材料进行准确了解。在实验检测过程中,一方面要严格按照相关规范要求进行取样,另一方面要根据各类材料的特征采取相应检测措施。然而,受到综合施工情况及人员素质的影响,当前在混凝土原材料检测取样中也存在不合理性,实际环节无法根据需要选择具有代表性的材料进行抽样,从而造成取样不具有代表性,这样便无法对混凝土原材料的整体质量给出准确的评判结果。针对此类问题,要依据科学合理的原材料检测流程方案,明确各类材料的检测内容,并且提前做好原材料检测准备,才能避免各类环境因素的影响。

人员水平有待提高

现阶段公路工程施工中,对原材料检测的要求越来越严格,如果检测人员的水平较低,便会对检测过程的准确性与可靠性构成影响。与此同时,部分单位对混凝土原材料检测的重视程度有限,都将重点放在市场开拓与项目经济效益上,缺乏高素质、高水平的检测技术团队,这样也无法发挥出混凝土原材料检测工作的最大效力。因此针对该类问题,路桥施工单位应对技术人员进行持续培训,使其综合技能得到提升,才能解决混凝土原材料检测中的各类问题,加强检测质量与效率。

公路工程混凝土原材料检测优化策略

制定科学合理的检测方案

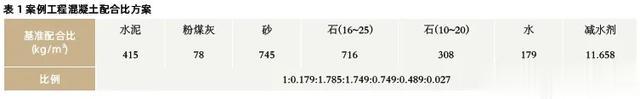

基于现阶段公路工程混凝土原材料检测的常见问题,本次工程中首先制定出科学合理的原材料检测方案,以混凝土配合比与施工工艺为基础,保证混凝土的配比能够满足施工方案要求。与此同时,为保证混凝土质量检测工作的开展,还制定了科学合理的检测流程;为保证各类原材料检测数据的真实性,尤其是针对水泥、粉、煤灰、砂、石、水、减水剂等材料,明确了材料用量与应用质量检测标准,具体如表1所示。

加强水泥材料的检测

水泥是混凝土的重要组成部分,水泥性能检测直接关系混凝土施工质量。为确保其符合施工工艺要求,避免水泥强度低对公路工程造成不良影响,具体可以从水灰比的计算着手:

C/W=fc0(fce×0.46)+0.07

上述公式中,将水泥自身强度设定为fce;将混凝土自身强度设定为fc0;根据公式能够看出两者成正比例关系。

采用一定强度的水泥与混凝土进行试验检测,计算得出水灰比为1.63。施工环节充分考虑水泥的强度情况,有效控制水泥混凝土的强度与质量。本次工程检测报告具体如表2所示,在案例工程中混凝土种类的检测要求为普通混凝土,水用量为250kg/m3,该项数值的检测结果为适中;水泥混凝土的坍落度要求为180~220mm,检测结果为200mm,符合混凝土材料的预期要求;混凝土的水胶比值为1:0.32,该项检测结果为适中,上述检测判断结果皆为“良好”。

与此同时,针对水泥材料的质量检测要满足以下内容:(1)对水泥的生产厂家、批号、材料质量等信息进行全面检验,与施工工艺方案进行比对,材料生产厂家需要向施工单位提供产品合格证件,确认无误后才能允许水泥材料进厂。(2)水泥出厂前,对除强度以外的项目进行全面检测,在7d时间内得到各项结果,并且在出厂1月后补足强度检测结果。(3)水泥材料的质量检测报告应包括水泥细度、含碱量、SO3含量、不溶性物质含量以及凝结时间等数据。例如案例工程中某施工段对混凝土强度要求为C30,则对应的水泥细度应≥371m2/kg;水泥中碱含量应≤3.5%;SO3含量控制为0.62%;此外水泥凝结时间要控制在140min~150min之内,并且在水泥材料检测中逐个核对。

严格砂、石材料的检测

在确定水泥材料检测要点后,明确砂、石材料的检测内容。本次公路工程施工中,混凝土选用Ⅱ区中砂,对此类砂材料检测按照以下步骤:(1)采用目测方式,观察砂中是否夹杂泥块,通常泥块含量较多的砂材料含泥量较大,会降低混凝土的应用强度与耐久性,因此要严格控制砂中含泥量。(2)采用手搓方式,将砂材料放到手中揉搓,如果发现大量泥粉,说明此类砂不合适混凝土制作。(3)当采用粗砂与细砂时,严格控制粉煤灰掺入与砂率,日常针对砂材料检测时,可以将黄砂级配作为重点检测对象。

在进行石子检测与质量控制时,重点关注石子粒形与级配情况,因为这两点要素会影响到混凝土的和易性。具体检测内容如下:(1)选择石子材料时,综合考虑压碎值,如果石子材料的压碎值较高,则该类材料就不适用于高标号混凝土。(2)当石子呈片状且级配较差时,石子材料的孔隙率就会变大,采用这种材料进行混凝土制作,无法保证后续使用的可泵性,为解决这类石子缺陷,需使用大量水泥与黄砂来弥补缺陷,这样便会增加施工材料成本,因此要避免这类石子材料使用。(3)针对石子材料进行质量控制,将石子材料的最大直径控制在40mm以内,如采用人工碎石方式,则要将石子最大直径控制在50mm以内。

加强掺合料、骨料的检测

在混凝土掺合料中,粉煤灰是主要构成,其能够加强混凝土材料的和易性与流动性。由于不同粉煤灰对水量需求存在差异,因此还要根据混凝土中水的含量进行调整,通常当粉煤灰的细度越大时,其需水量也会较大。此外,在混凝土中加入粉煤灰,能够减少外加剂的使用。掺合料质量检测内容如下:(1)由于掺合料由多种材料组成,例如矿粉、煤粉灰、硅粉等,因此检测中要根据粉煤灰含量,对相应的细度指标与含水量情况进行检测。(2)确定粉煤灰种类后,进一步明确细度指标与材料碱含量。例如案例工程某施工段选用Ⅱ级F类粉煤灰,需将细度指标控制在23.5%左右,同时材料中的碱含量控制为0.78%左右,才能符合混凝土施工质量要求。

与此同时,加强混凝土中粗、细骨料的质量检查。以粗骨料为例,需要针对原材料的含泥量、坚固性、硫酸盐与硫化物含量、表面密度以及吸水率等多项数值进行精准试验检测,具体质量要求如表3所示。在对粗骨料进行检测时,硫酸盐及硫化物含量应在5%以内,吸水率要维持在2.5%以内。此外,针片颗粒含量要在15%以内,才能满足混凝土制作的工艺要求。

结语

综上所述,混凝土原材料质量直接关系到公路工程的整体施工质量。因此,对混凝土原材料检测中出现的检测过程不规范、检测取样不合理以及检测人员水平较低等问题,应引起高度重视,并且要通过制定科学合理的混凝土原材料检测方案,加强水泥材料、掺合剂、砂、石的质量检测。要从多方面入手,确保混凝土原材料的检测质量,为公路工程的顺利开展提供良好助力