铅酸电池(LABs)

LAB可用于各种应用,并且在市场上非常普遍。由于不同的应用对电池的要求不同,因此制造商必须提供多种LAB设计和方法。例如,汽车行业使用的起动器电池可提供短时间的功率爆发,但不能提供长时间的电源。另一方面,太阳能应用需要具有更多铅材料的深循环LAB。

图1:铅酸电池的典型结构

LAB的主要成分是铅和氧化铅(约占65%),以及硫酸(占10-15%)。铅是剧毒的重金属,对健康有危害。它可能会损害大脑和肾脏。硫酸也很危险,因为它会引起皮肤灼伤并伤害眼睛。但是,运行中的实验室非常安全,着火风险低。

由于铅是一种昂贵的材料,并且LAB的铅含量很高,因此废旧的LAB废料(废铅)已在全球范围内成功回收。LAB完全回收,旧电池的每个部分都用于制造新电池。

LAB回收仍然是严重的环境热点。尽管如此,仍采用了高环境标准,以尽量减少铅和硫的排放。回收过程必须按照相关标准进行。存在几种健康和排放风险:

电池酸的排放和处置不受控制

电池破裂过程不当导致铅和酸的散发

危险炉渣的处理不当

工厂的卫生和危险工作条件。

LAB回收需要进行预回收程序,包括拆解电池并分离电解质,铅屑和塑料。非LAB应该分开,因为LAB的回收过程与其他电池类型的回收过程不同。在此过程中,还应取出损坏和膨胀的电池。

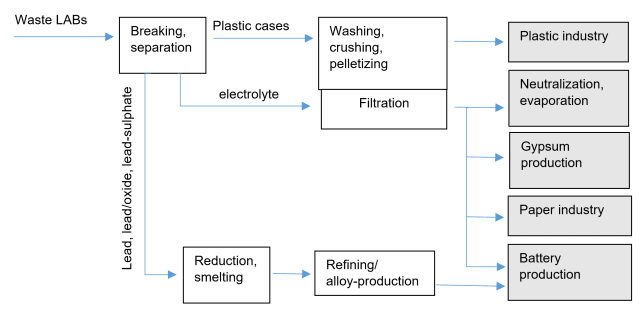

图2:LAB回收过程的图示

LAB回收流程

初步检查后,LAB会经历自动过程,首先是电池切割机,其旋转锤通常由异步电动机提供动力。释放并收集酸,然后通过沉浮池式工艺分离所得混合物,将铅和铅浆与其他材料(聚丙烯-PP,聚氯乙烯-PVC和丙烯腈-丁二烯-苯乙烯-ABS)分离。铅和重物掉到底部,塑料浮起。然后将收集的铅,塑料,酸和其他材料分别回收。

在塑料回收站中将塑料洗涤,干燥和熔化在一起。熔融塑料通过制粒机进行处理,该制粒机产生的均匀颗粒的最终尺寸适合再次使用。

铅部件(铅栅,氧化铅等)在冶炼炉内清洁,并在1,000至1,250°C的温度下加热。可以以液态形式添加碳酸氢钠以从金属残余物中补充纯化。然后将熔化的铅倒入铸锭模中,在那里杂质浮到顶部并被刮掉。当铸锭冷却时,它们被运送到电池制造商,在那里可以将其重新熔化并用于新电池。

电池硫酸可以被中和或回收。中和是通过使用工业碱化合物将酸转化为水的过程。水需要清洗和测试。回收将酸转化为硫酸钠,可用作洗衣粉,玻璃和纺织品生产中的白色粉末。

锂离子电池(LIB)回收

LIB的兴起,尤其是电动汽车(EV)的兴起,给电池回收商提出了严峻的废物管理挑战。

有几种不同类型的LIB:

-锂镍锰钴酸锂(linimncoo2)

-氧化钴酸锂(licoo2)

-锂钴铝氧化物(licoalo2)

-锂锰氧化物(limn2o4)

-磷酸铁锂(lifepo4)

-钛酸锂(Li4Ti5O12)

含钴LIB具有高能量密度并且更昂贵。这种类型通常用于能量密度是关键参数的移动和电动汽车应用中。固定用途,例如离网太阳能发电厂,大多使用便宜的LiMn2O4和LiFePO4电池。Li4Ti5O12电池的能量密度低,虽然价格较高,但在防火方面具有优势。

LIBs的毒性和危害潜力明显低于LABs。但是,与LIB相比,LAB的回收利用程度更大。LIB包含重金属和其他可能对人类和环境造成负面影响的零件。LIB在某些情况下还与安全风险相关。例如,过度充电,高温和物理应力可能会导致热失控,从而损坏电池并引起火灾和爆炸。一个燃烧的电池可能会导致问题和相邻电池的热失控。电池过度放电也会引起电池着火。

LIB回收仍然是一种新的技术方法,目前仅由世界上的一些工厂提供。

优美科在比利时霍博肯的工厂是一家最大的回收工厂,每年可回收约7,000吨电池,约2.5亿个手机电池或35,000辆EV电池(来源:Umicore 2018)。回收设施的重点是镍,铜和钴的回收,因为它们是稀土元素。锂从炉渣阶段回收。其他材料(例如铁,石墨和磷光体)未回收。LIB回收的利润率主要受钴和镍浓度的影响。

图3:圆柱形LIB电池的典型结构

必须按照有关危险货物运输的国际法规来收集和运输报废电池。如果电池在运输之前已完全放电并埋在沙子中,则可以避免热失控和着火。

LIB回收方法

LIB回收有几种方法。火法冶金回收法使用高温炉熔炼电池,在此期间,成分金属氧化物被还原为钴,铜,铁和镍的合金。该方法的优点是可以使用整个单元或模块,而无需执行先前的钝化步骤。

火法冶金过程产生金属合金级分,炉渣和气体。在低于150°C的温度下,会产生含有来自电解质的挥发性有机物和结合成分的气体。较高的温度会烧掉聚合物。可以在另外的湿法冶金工艺中分离所得的金属合金,从而制成成分金属和炉渣。炉渣中含有铝,锰和锂金属,可用于其他应用,例如水泥工业。

电解质和塑料的燃烧会产生热能(放热过程),从而减少能耗。火法冶金工艺不能回收电解质,塑料或锂盐。该方法的缺点是产生有毒气体,高能量要求和可回收的有限材料。但是,该方法仍普遍用于回收高价值的钴和镍。

图4:LIB的主要成分LiCoAlO2

电池材料粉碎后进行物理材料分离过程。分离过程基于诸如尺寸,密度,铁磁性和疏水性的性质。使用过滤器,筛子,振动筛和磁铁将物料分离。磁铁分离去除磁性材料(钢外壳),密度分离将塑料与箔分离。

黑色物质(电极涂层)包含金属氧化物和碳。泡沫浮选用于从金属氧化物中提取碳。碳疏水性用于将该材料与亲水性更高的金属氧化物分离。

为了从铜和铝集流体中提取石墨和金属氧化物,有必要从黑色物质组分中除去聚合物粘合剂。这可以通过在溶剂(N-甲基-2-吡咯烷酮或二甲基甲酰胺)中进行超声处理并进行热处理来完成。该过程很慢,大约需要三个小时,并且需要高达100°C的高温。但是,新的电池设计在阳极上使用替代的粘合剂,例如水溶性的羧甲基纤维素,或用作乳液的苯乙烯-丁二烯橡胶,它不是水溶性的,但在电池回收期间更容易去除。目前,研究人员正在研究阴极水基粘合剂体系,但它们仍处于实验室阶段[1]。

湿法冶金金属回收工艺从阴极材料中浸出相应的金属。常用的试剂是H 2 SO 4 / H 2 O 2。通过添加H 2 O 2可以提高浸出效率。

切碎过程快速有效,但由于阳极和阴极材料混合在一起,因此使回收过程中的后续步骤变得更加复杂。如果在切碎之前将阳极和阴极分开,将会更加简单。这样,包括聚偏二氟乙烯作为粘合剂的当前电池单元设计使得回收极其复杂。

直接循环过程用于从电极上除去阴极或阳极材料。该回收材料用于LIB再制造。只需很小的改动,就可以将混合的金属氧化物阴极材料重新掺入新的阴极中。由于电池退化期间的材料损失,有必要添加锂。当电池充满完全锂化的阴极完全放电时,无法回收材料。直接回收的优点是可以回收所有电池组件,并在进一步处理后重新使用它们,而无需材料分离器。而且,直接方法不需要持久且昂贵的纯化步骤。该方法适用于低价阴极,例如LiMn2O4和LiFePO4,其中阴极氧化物是阴极成本的主要因素。此回收过程通常用于笔记本电脑和手机电池。

生物金属回收工艺是一种从LIB回收金属的新兴技术。该工艺通过利用被利用来回收金属的细菌进行生物浸出。微生物从阴极处理金属氧化物并产生金属纳米颗粒。该方法是相对较新的,并且在该领域中有许多进一步研究的机会。迄今为止,生物金属回收已用于采矿业。

概要

成功,高效和具有成本效益的LIB回收是一个真正的挑战,这主要是由于LIB的多种材料结构复杂。但是,这一领域的不断研究与开发每天都在进步。

当前,用于高钴阴极(钴酸锂)的常规火法或湿法冶金回收工艺可回收约70%的阴极材料。对于钴化学价值较低的阴极,效率显着下降。[2]

下表概述了现有的回收方法。