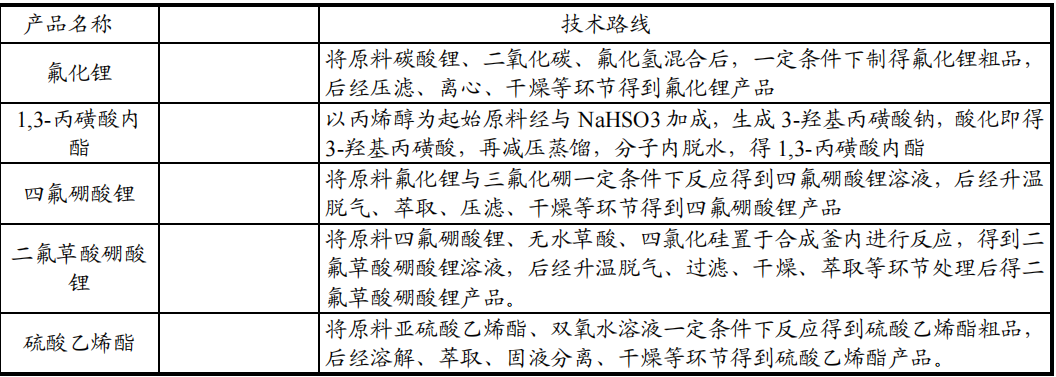

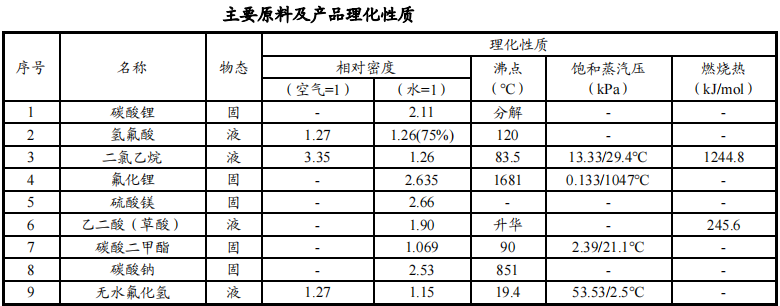

一、产品及技术路线

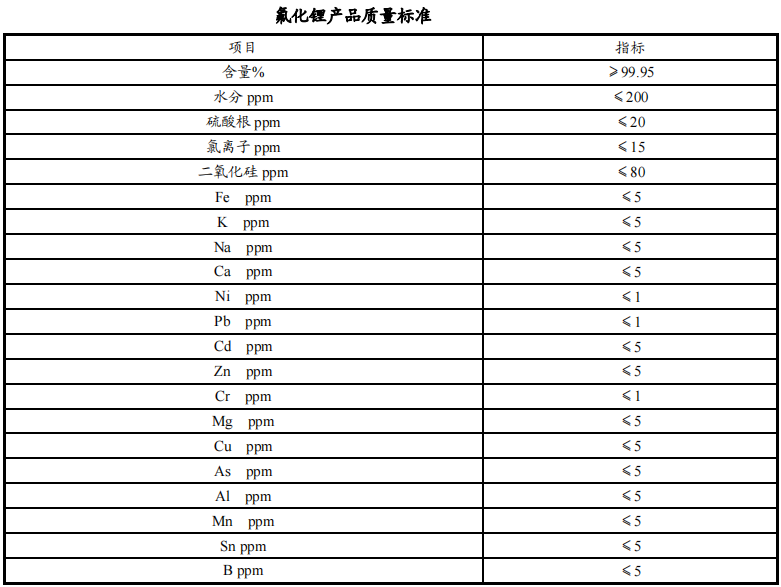

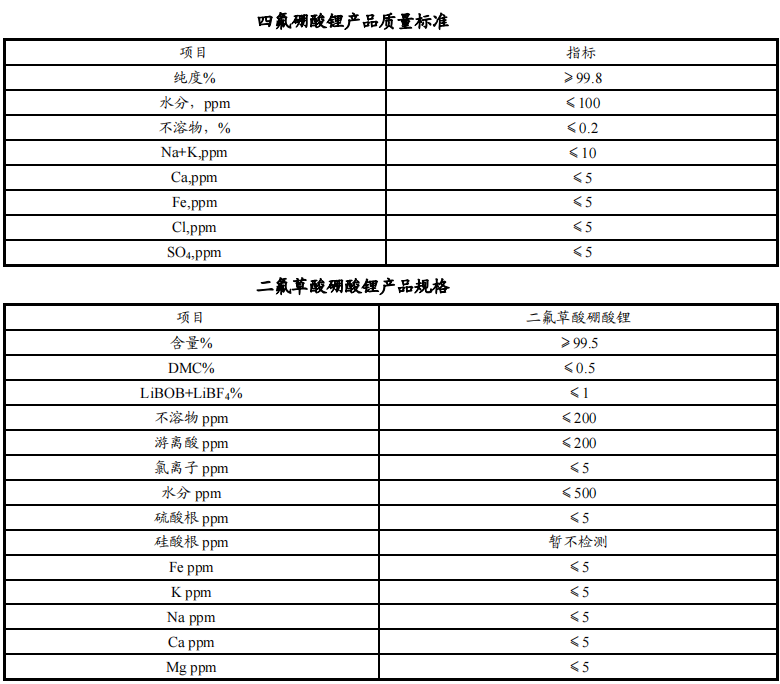

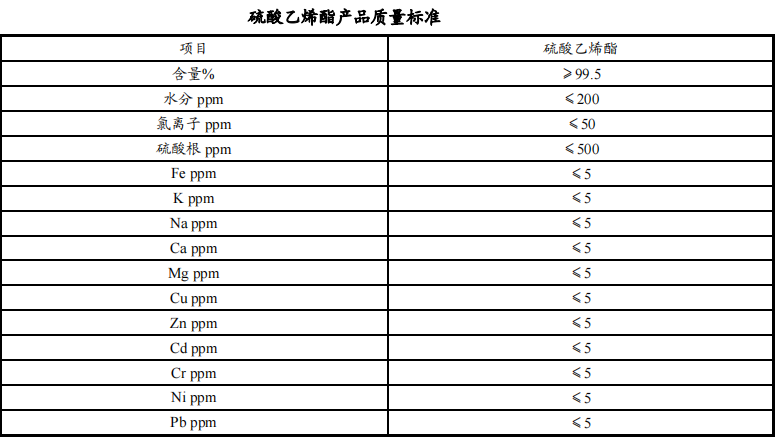

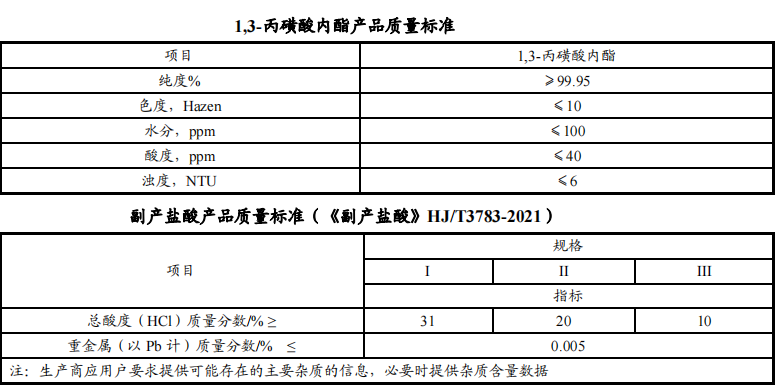

二、产品指标

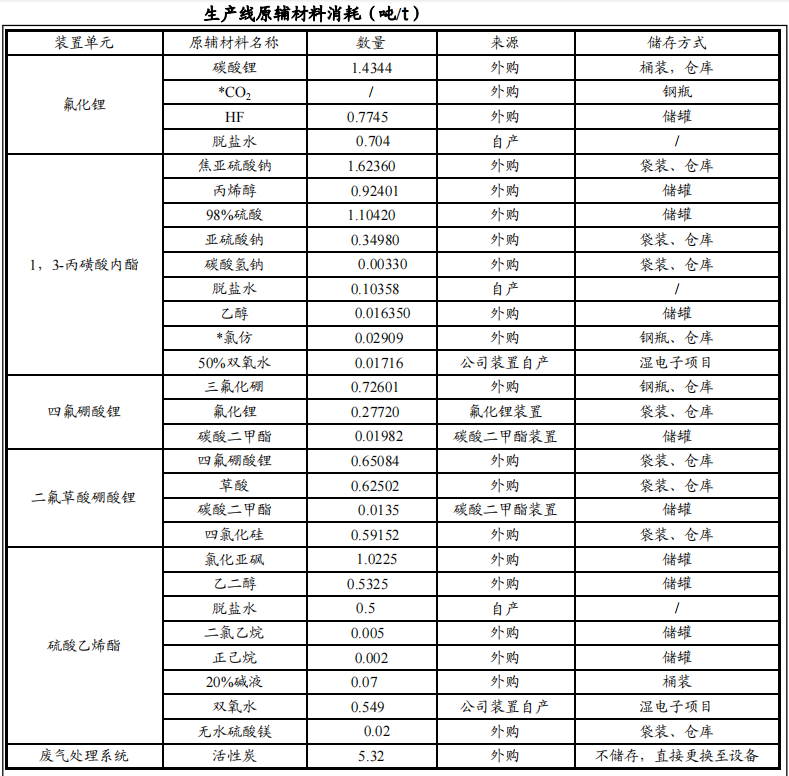

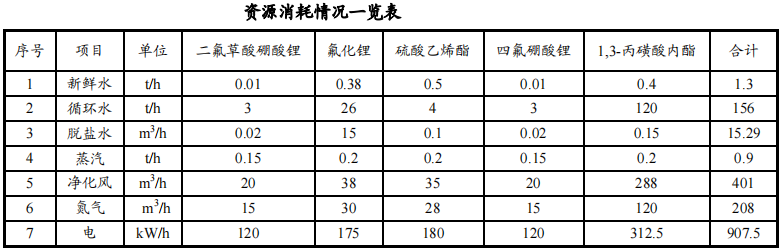

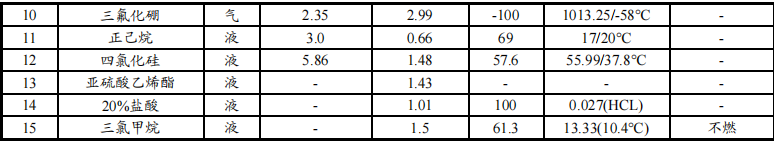

三、原辅料消耗

四、氟化锂工艺流程

1、氟化锂反应原理

(1)反应方程式

碳酸锂和二氧化碳合成碳酸氢锂

Li2CO3+CO2+H2O=2LiHCO3

碳酸氢锂和氟化氢合成氟化锂

LiHCO3+HF=LiF+CO2+H2O

碳酸锂一次反应效率 81.2%,无副反应发生,过量碳酸锂循环使用。

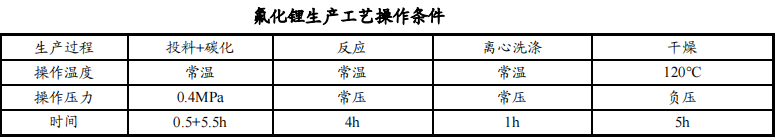

(2)生产制度及操作参数

氟化锂每年生产 330 天,共 16 条生产线(16 个合成釜,16 个碳化釜,16 个双锥干燥),碳化过滤:6h,合成:4h,离心干燥:批/6h,顺延 6h 开始第二釜碳化,实现 1天 2 批次生产,1 年共 660 批次。操作温度、操作压力及操作时间见下表。

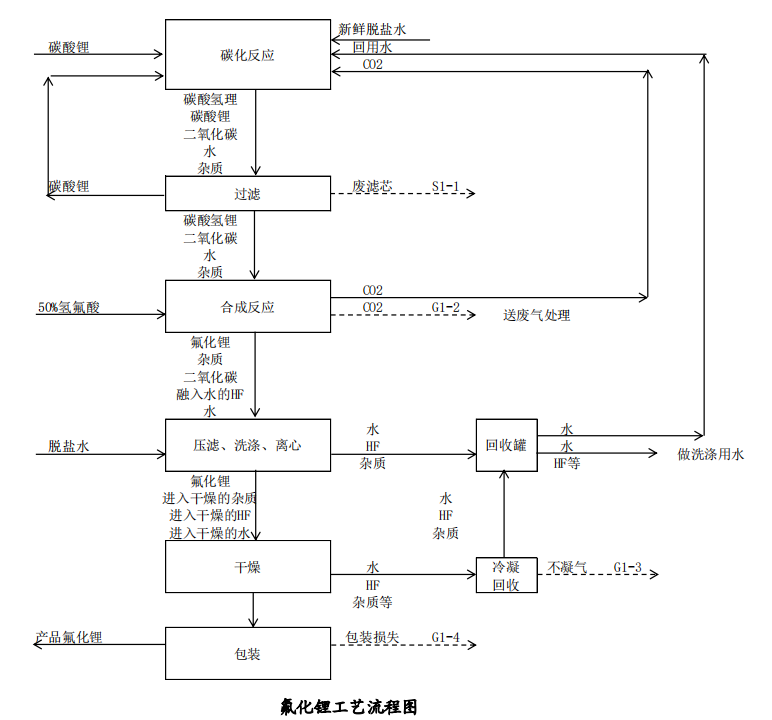

2、氟化锂工艺流程

(1)在氟化氢配臵罐中加入适量的脱盐水,将外购的 HF 缓慢通入氟化氢配臵罐中,配臵 50%的氢氟酸,氢氟酸配臵过程产生微量的氢氟酸(G1-1),送二车间废气处理单元;

(2)使用自动投料器将 1000 kg 碳酸锂加入碳化釜,再用管道加入 20000kg 脱盐水(初次加入 20000kg 脱盐水,后续加入 19800kg 回用水,新鲜脱盐水 200kg),并进行搅拌,转速为 50 转/min;再通入 585kg 二氧化碳,流量约 60kg/h,进行碳化加压反应;

(3)碳化后的反应物经过滤器过滤(S1-1)过滤后,转移至反应釜,向反应釜中滴加 50%氢氟酸约 880kg。过滤下的碳酸锂回用。

(4)反应过程生成的二氧化碳经管线输送至二氧化碳压缩机进行压缩加压,加压后的二氧化碳依次进入二氧化碳回收缓冲罐和二氧化碳二级缓冲罐中,通过二氧化碳二级缓冲罐顶部管路进入碳化釜中进行碳化回用。多余的二氧化碳(G1-2)通过缓冲罐罐顶放空线排放至二车间废气处理单元;生成的水回收利用。

(5)将氟化锂溶液进行压滤,压力控制在 0.2Mpa,常温,压滤水回收利用;将合成的氟化锂用脱盐水进行洗涤离心,离心水回收利用。

(6)将离心后的氟化锂转移至双锥干燥机内进行干燥,温度 120℃,干燥 4h,得到成品氟化锂。干燥过程产生的水等冷凝回收至回收水罐,微量不凝气(G1-3)送废气处理单元。

(7)包装

在无尘包装车间进行包装操作,整个包装过程采用半自动包装系统:干燥完毕后,氟化锂氮气保护密闭卸料至中间暂存仓,暂存仓设有微负压系统;暂存仓中物料自动控制在自动包装机上进行包装,包装车间设有微负压吸附系统。微量负压废气经布袋除尘后(G1-4)送至二车间废气处理系统排气筒排放。布袋除尘器定期清理,收集物作为产品外售。

五、1,3-丙磺酸内酯

1、1,3-丙磺酸内酯反应原理

(1)反应方程式

以丙烯醇为起始原料经与 NaHSO3 加成,生成 3-羟基丙磺酸钠,酸化即得 3-羟基丙磺酸,再减压蒸馏,分子内脱水,得 1,3-丙磺酸内酯。

主反应:

1)亚硫酸氢钠溶液配臵:本项目亚硫酸氢钠由焦亚硫酸钠溶于水制得。

Na2S2O5+H2O=2NaHSO3

焦亚硫酸钠 水 亚硫酸氢钠

2)丙烯醇与亚硫酸氢钠反应生成 3-羟基丙磺酸钠,丙烯醇转化率约 97%;

CH2CHCH2OH+NaHSO3=OHCH2CH2CH2SO3Na

丙烯醇 亚硫酸氢钠 3-羟基丙磺酸钠

3)3-羟基丙磺酸钠经 98%的硫酸酸化,生成 3-羟基丙磺酸,3-羟基丙磺酸钠全部酸化转化;

2OHCH2CH2CH2SO3Na+H2SO4=2OHCH2CH2CH2SO3H+Na2SO43-羟基丙磺酸钠 硫酸 3-羟基丙磺酸 硫酸钠

4)3-羟基丙磺酸经减压蒸馏,分子内脱水生成 1,3-丙磺酸内酯,1,3-丙磺酸内酯生成率约 52.5%。

OHCH2CH2CH2SO3H = C3H6SO3 +H2O

3-羟基丙磺酸 1,3-丙磺酸内酯 水

副反应:项目主要副反应是过量的亚硫酸氢钠和亚硫酸钠、碳酸氢钠等与硫酸反应:

2NaHSO3+H2SO4=Na2SO4+ 2SO2 +2H2O

Na2SO3+H2SO4=Na2SO4+SO2 +H2O

2NaHCO3+H2SO4=Na2SO4+2H2O+2CO2

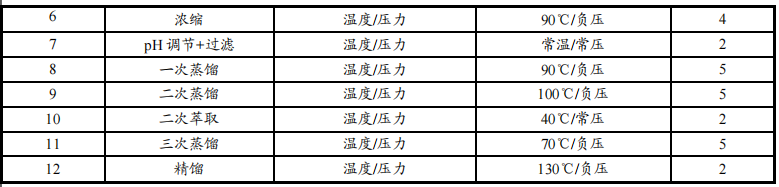

(2)生产制度及操作参数

每年生产 330 天,共 3 条生产线,1 年生产 440 批次(A 液配制 880 批次)。操作温度、操作压力及操作时间见下表

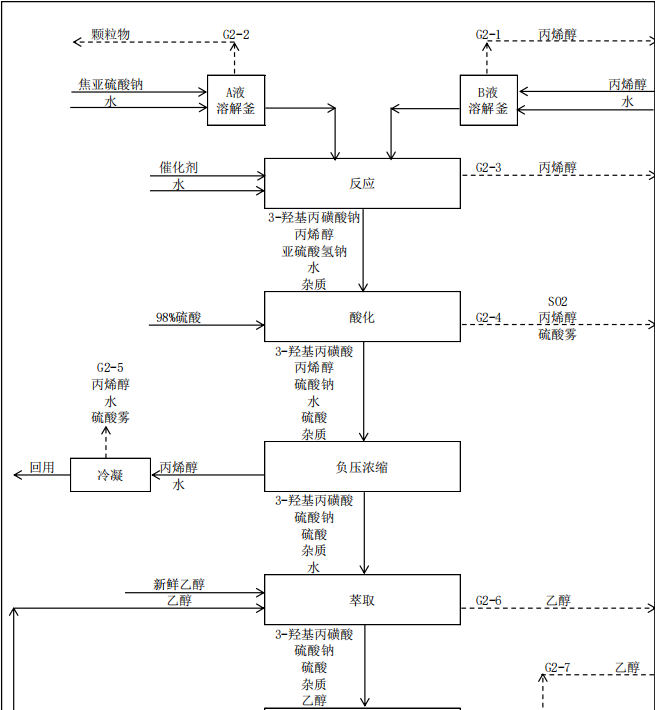

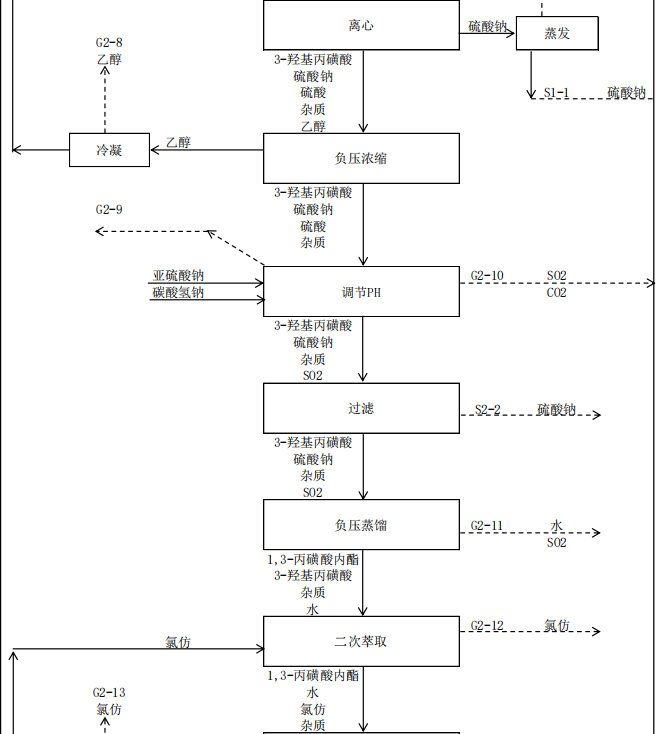

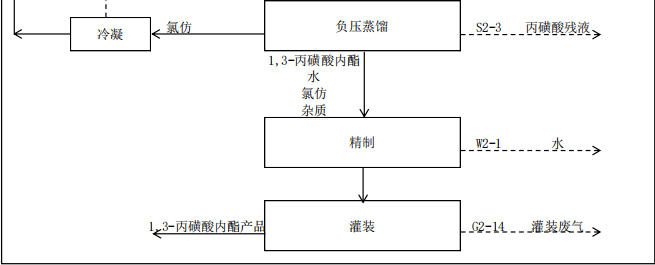

2、1,3-丙磺酸内酯工艺流程

(1)将 615kgNa2S2O5 溶于 2460kg 水中,在常温常压下与水反应生成 NaHSO3 为 A液。

(3)取 720kg 丙烯醇常温下溶于 720kg 水中,配成 B 液。

(4)在加成釜内加入适量水和一定量的催化剂(双氧水),打开搅拌,同时缓慢滴加 A 液和 B 液,在 60℃下于 4h 左右滴加完成。再将反应温度上升并保持在 30℃,搅拌反应。

(5)合成完成后将溶液转入酸化釜,进行硫酸滴加酸化反应,一次酸化完成后升温 90℃,负压浓缩,将水分蒸出,并冷凝后回用。

(6)浓缩液降温至 40℃后加入一定量乙醇萃取后,经离心分离后,钠盐委外处理。

(7)离心滤液转入浓缩釜进行负压蒸馏至 90℃将萃取剂乙醇蒸出,乙醇经过冷凝二次回用。

(8)物料转入反应釜,加入一定量 Na2SO3 和一定量的 NaHCO3 进行 PH 调节进行操作,取出滤渣进行外售处理,滤液进入蒸馏釜负压 100℃蒸馏,得到粗品。

(9)粗品进入预处理釜中,加入一定量的氯仿进行二次萃取,上层水自釜排入废水罐中套用,下层为丙烷磺酸内酯和氯仿互溶液。待排出水后,对釜中溶液进行负压蒸馏,温度 70℃,负压,蒸出氯仿回收套用。下部剩余丙烷磺酸内酯粗品进入精制釜中。

(10)精制釜温度 130℃负压脱水干燥得到的成品下至成品储存罐中进行灌装外售。氯仿更换说明:因其沸点与物料 PS 的沸点相差很大,故采用负压蒸馏的方法进行分离,损耗的部分进行外购补充;氯仿重复使用后可能存在的微量杂质在每次的负压蒸馏过程中进入产品中,无需更换。

六、四氟硼酸锂

四氟硼酸锂和二氟草酸硼酸锂共用一套设备,两个工艺的批次生产时间差距不大,两个工艺各自生产 165 天。

1、反应原理

(1)反应方程式

三氟化硼与氟化锂生成四氟硼酸锂,氟化锂转化率约 99.7%,未转化的氟化锂附着在过滤滤芯中排出装臵;项目没有副反应发生。

BF3+LiF=LiBF4

(2)生产制度及操作参数

四氟硼酸锂每年生产 165 天,共 4 条生产线(4 个合成釜,12 个干燥),1 年共 330批次。操作温度、操作压力、操作时间见表。

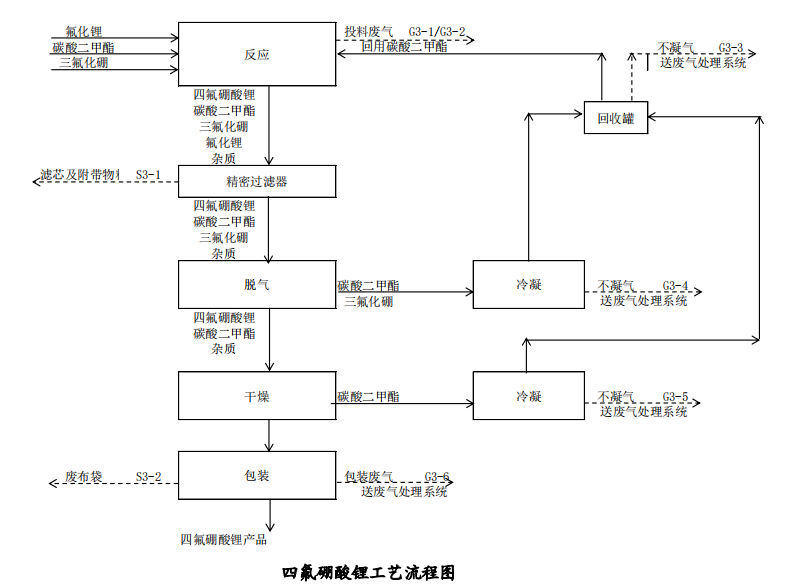

2、工艺流程

(1)先将约 3600kg 碳酸二甲酯作为溶剂经管线加注到溶解槽内,然后将约 210kg氟化锂通过电动葫芦吊至加料处,加入后进行搅拌,搅拌转速为 50 转/min,保持常压,温度保持在 10-20℃,搅拌均匀为止。投料及溶解过程中少量废气(G3-1)通过收集管线送废气处理系统。

(2)打通三氟化硼工艺流程,压力减至 0.2Mpa,经过缓冲罐以 50kg/h 的通气量加注约 550kg 三氟化硼气体,通气时长 12h,反应温度控制在 20-40℃左右,压力为常压。加注三氟化硼过程产生少量废气(G3-2)通过收集管线送废气处理系统。

(3)反应后的四氟硼酸锂过滤后经管线转入合成釜,通过真空泵抽负压,升温脱气脱除碳酸二甲酯,温度控制在 60℃左右,40%碳酸二甲酯先进行深度冷凝回收至回收罐进行回用(G3-3),余气(G3-4)送车间四废气处理系统活性炭吸附浓缩,脱附后委托处理。

(4)浓缩后的四氟硼酸锂溶液进入干燥机内进行干燥,温度 100℃,极限真空(螺杆真空,无废液产生),约干燥 48h,得到成品四氟硼酸锂。产生少许有机气体 DMC先进行深度冷凝回收,余气(G3-5)再送废气处理系统。

(5)包装

在无尘包装车间进行包装操作,整个包装过程采用半自动包装系统:干燥完毕后,四氟硼酸锂氮气保护密闭卸料至中间暂存仓,暂存仓设有微负压系统;暂存仓中物料自动控制在自动包装机上进行包装,包装车间设有微负压吸附系统。微量负压废气经布袋除尘后(G3-6)送至车间四废气处理系统排气筒排放。布袋除尘器定期清理,收集物作为产品外售。

七、二氟草酸硼酸锂

1、反应原理

(1)反应方程式

草酸、四氟硼酸锂和四氯化硅反应生成二氟草酸硼酸锂;

LiBF4+H2C2O4+1/2 SiCl4=LiBC2O4F2+1/2SiF4+2HCl

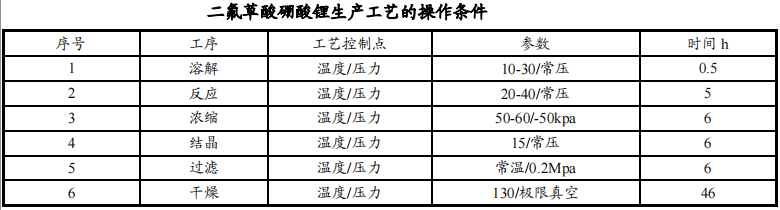

(2)生产制度及操作参数

二氟草酸硼酸锂每年生产 165 天,共 4 条生产线(12 个合成釜,12 个干燥),1年共 165 批次。操作温度、操作压力、操作时间见下表

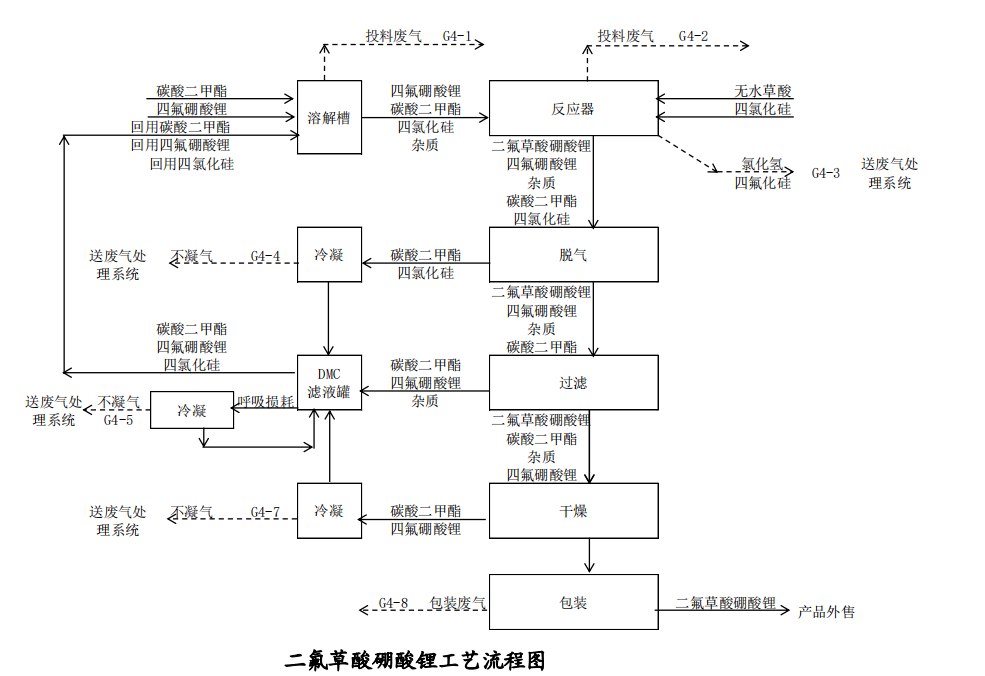

2、工艺流程

(1)先将约 3600kg 碳酸二甲酯作为溶剂经管线加注到溶解槽,然后将约 330kg 四氟硼酸锂通过电动葫芦吊至加料处,加入后进行搅拌,转速为 40 转/min,保持常压,温度控制在在 10℃,搅拌均匀为止。投料及溶解过程中少量废气(G4-1)通过收集管线送废气处理系统。

(2)搅拌均匀的四氟硼酸锂溶液经过滤器过滤掉杂质后自压氮压转入反应釜内。转移过程产生少量废气(G4-2)通过收集管线送废气处理系统。

(3)将约 315.7kg 无水草酸用行车吊至加料处进行加料。

(4)加料完成后滴加四氯化硅进行反应,大约需要滴加 300kg,控制反应釜内搅拌速率为 50 转/min,滴加流量控制在 100kg/h,滴加约 6h,反应温度控制在 30—50℃,保持常压下操作,最终得到二氟草酸硼酸锂溶液,反应过程产生的氯化氢气体和四氟化硅气体通过管线(G4-3)送至废气处理系统;氯化氢气体利用两级降膜吸收塔常温常压处理,先通过水稀释喷淋得到盐酸溶液打入混酸罐,四氟化硅气体通过与 20%氢氟酸溶液反应生成六氟合硅酸至四氟化硅吸收罐中,最后管道打至混酸罐。

(5)反应釜进行负压升温脱气浓缩,温度控制在 60℃左右,约脱掉 30%碳酸二甲酯(绝对真空)经制冷机组换热器冷凝回收套用,有机气体先进行深度冷凝回收,余气(G4-4)进入废气处理系统;

(6)将反应釜内的二氟草酸硼酸锂溶液进行降温结晶,温度控制在 10℃左右,得到二氟草酸硼酸锂滤液;

(7)将结晶后的溶液转移至压滤机进行压滤(压力 0.2Mpa);压滤后的碳酸二甲酯滤液经管输转入储罐回收套用。储罐设臵顶空连接管线,呼吸损耗收集冷凝回收,不凝气(G4-5)送废气处理系统。

(9)将半成品二氟草酸硼酸锂下放干燥机,温度控制在 130℃,绝对负压真空干燥10h,得到成品二氟草酸硼酸锂,有机气体先进行深度冷凝回收,余气(G4-6)送废气处理系统;

(10)包装

在无尘包装车间进行包装操作,整个包装过程采用自动包装系统,包装车间设有微负压吸附系统。微量负压废气经布袋除尘后(G3-6)送至车间四废气处理系统排气筒排放。布袋除尘器定期清理,收集物作为产品外售。

八、硫酸乙烯酯

1、反应原理

(1)反应方程式

硫酸乙烯酯产品分为亚硫酸乙烯酯、硫酸乙烯酯两步。

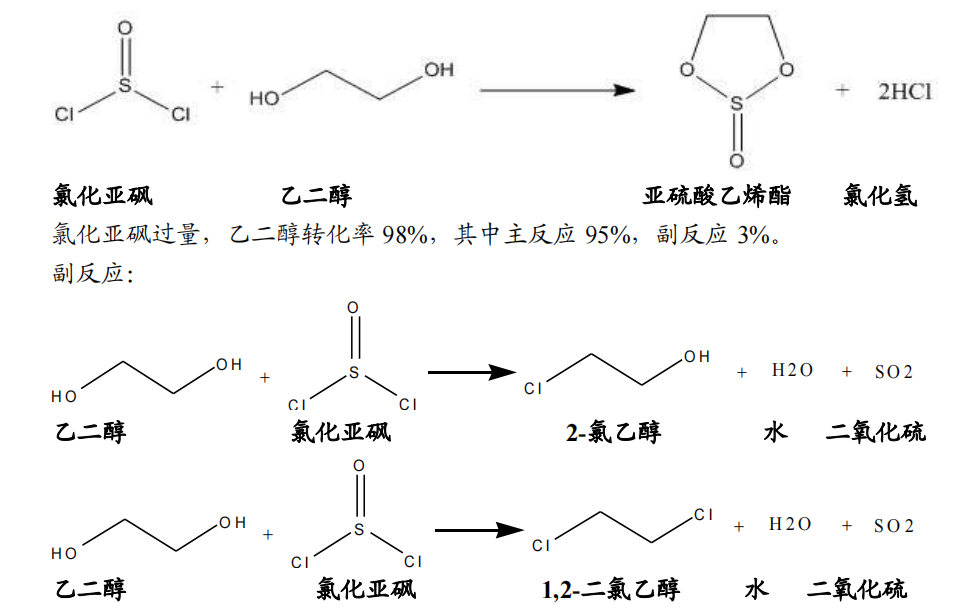

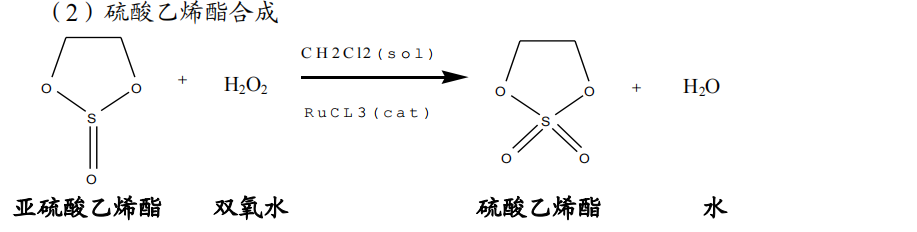

第一步以乙二醇和氯化亚砜为原料,反应生成亚硫酸乙烯酯(ES),经碱洗、水洗去除酸后,通过减压蒸馏获得 ES 纯品。本项目工艺中该部分采用连续反应器,连续生产。

第二步亚硫酸乙烯酯在二氯乙烷溶剂中,在三氯化钌催化下,经双氧水氧化生成硫酸乙烯酯,静臵分层后分离上层液,经水洗、脱水过滤、浓缩、粗品过滤、重结晶、过滤干燥后得到硫酸乙烯酯成品。本项目工艺中该部分是釜式间断生产。

主要反应原理如下:

(1)亚硫酸乙烯酯合成

主反应:

双氧水过量,亚硫酸乙酯主反应选择性 85%。

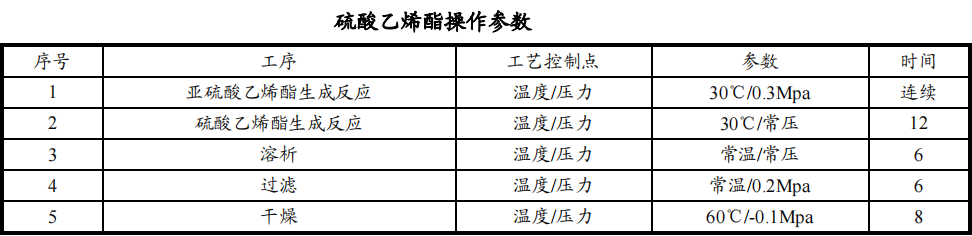

(2)生产制度及操作参数

硫酸乙烯酯每年生产 330 天,共 12 条生产线(12 个反应釜),1 年共 165 批次。操作温度、操作压力及操作时间见下表

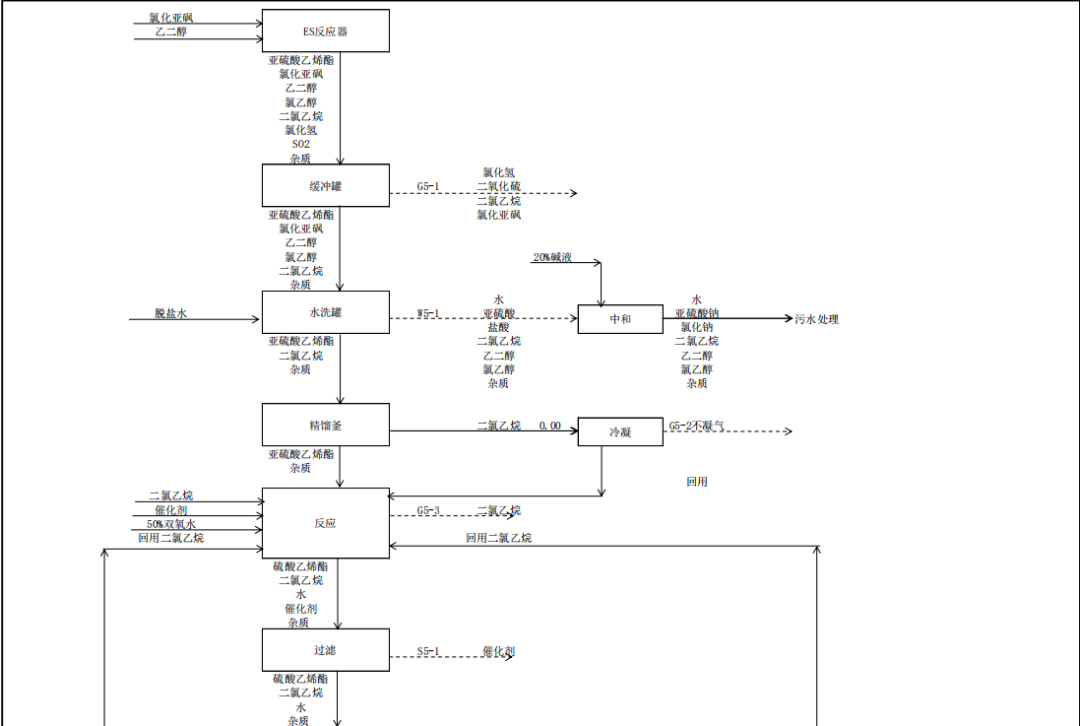

2、工艺流程

(1)将氯化亚砜(800kg/h,连续)与乙二醇(357kg/h,连续)控制温度 25-35℃,进入微型反应器得到亚硫酸乙烯酯粗品,亚硫酸乙烯酯粗进入缓冲罐,缓冲罐上有气液分离器,气相(G5-1)送废气处理单元;粗品从缓冲罐进入水洗罐,投加脱盐水 1000kg水洗后静止分层,切水(W5-1)中和后去污水处理场,油层进精馏釜,精馏得到 ES 成品,不凝气(G5-3)去废气处理单元。

(2)将亚硫酸乙烯酯和二氯乙烷、固相催化剂(钛硅分子筛)在混料罐中混合,混合液与 50%的 H2O2 溶液一起进入管式反应器,控制反应温度在 20℃-35℃范围之间。完成硫酸乙烯酯粗品的制备,经过精密过滤器将固相催化剂去除(S5-1),合成液静臵后,将上层水相(W5-2)去除送污水处理场。混合过程混料罐排放废气(G5-3)送废气处理单元。

(3)经 TLC 监测反应液中无亚硫酸乙烯酯后,保持控制温度 25℃-35℃。

(4)将去除水相的溶液使用转料泵转入干燥罐内,开启搅拌保持转速 50-60r/min,对干燥罐进行加温至 40℃,从干燥罐的加料孔处加入无水硫酸镁,搅拌 30min,进行抽滤后去除硫酸镁(S5-2)。转移及干燥过程产生少量废气(G5-4)通过收集管线送废气处理系统。

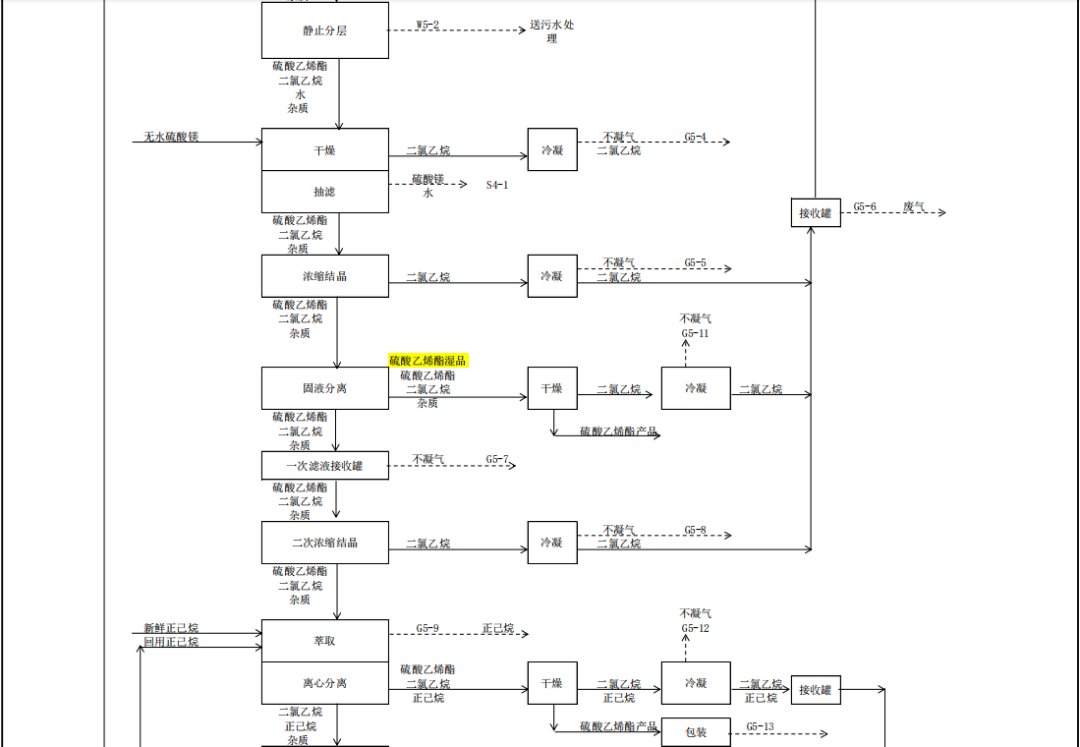

(5)在真空抽滤下溶液经分子筛缓慢进入到结晶罐内,开启结晶罐的搅拌,对结晶罐进行升温到 60℃,在负压(-80kpa)状态下对溶液进行浓缩,浓缩 30-50%溶液后,降温至(5-10℃)得到硫酸乙烯酯固体混合液。

浓缩出的二氯乙烷经深冷后送回收罐回用,不凝气(含真空废气,包括真空抽滤和负压浓缩)(G5-5)和回收罐排气(G5-6)送通过管线送废气处理系统。

(6)混合液进入密闭离心机固液分离,固体即所需产品的湿品,滤液送二氯乙烷滤液罐,滤液罐废气(G5-7)送废气处理单元。滤液进行二次浓缩后(与一次浓缩结晶过程一致,产生二次浓缩相应废气浓缩不凝气 G5-8),按比例加入正己烷进行萃取,保持匀速搅拌 10min 后,得到萃取液,产生少许有机气体(G5-9)先进行深度冷凝回收,再进入尾气处理单元。萃取液进入离心机固液分离,固体即所需产品的湿品,滤液送二次滤液罐后期处理,二次滤液罐废气(G5-10)送废气处理单元。

(7)将湿品送至双锥干燥器内,在加热真空状态下,连续运行 3h,得到干燥后的合格硫酸乙烯酯产品。真空废气经深冷后(G5-11,G5-12)送废气处理单元,冷凝液送回收后后期精馏分离。

(8)包装

在无尘包装车间进行包装操作,整个包装过程采用半自动包装系统:干燥完毕后,硫酸乙烯酯氮气保护密闭卸料至中间暂存仓,暂存仓设有微负压系统;暂存仓中物料自动控制在自动包装机上进行包装,包装车间设有微负压吸附系统。微量负压废气经布袋除尘后(G5-13)送至四车间废气处理系统排气筒排放。布袋除尘器定期清理,收集物作为产品外售。

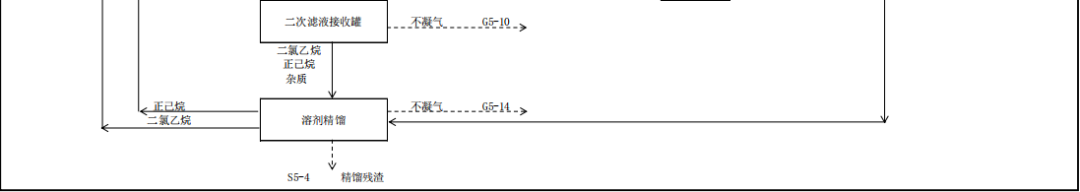

(9)二次滤液罐中的正己烷和二氯乙烷混合溶剂通过精馏工艺分离,分离出的正己烷和二氯乙烷回用。精馏不凝气(G5-14)送四车间废气处理单元;精馏残渣委托处臵。

溶剂更换情况说明:二氯乙烷(沸点 83.5℃)、正己烷(沸点 69℃)采用精馏塔负压精馏的方式进行回收,纯度及收率高,可返回罐区储罐继续回用。损失的部分根据储罐液位进行外购补充。二氯乙烷和正己烷循环使用产生的少了杂质,在精馏过程中进入精馏残渣,无需更换