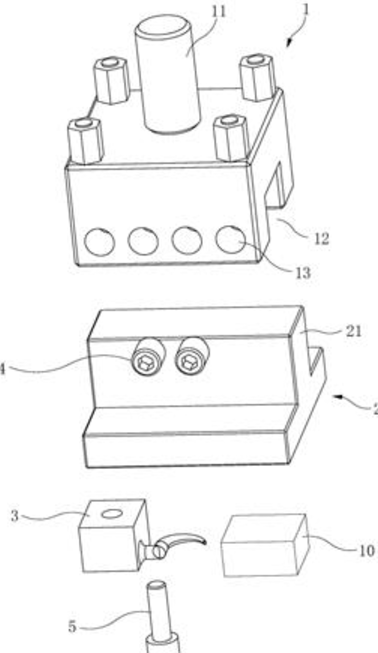

在模具制造领域,实现资源高效利用是企业降本增效、可持续发展的关键。牛角进胶注塑模具与 3D 打印技术的结合,为资源的高效利用开辟了新路径。

材料资源优化:传统模具制造材料浪费严重,而 3D 打印采用增材制造技术,依据模型精确堆积材料,材料利用率大幅提高,可达 90% 以上 。

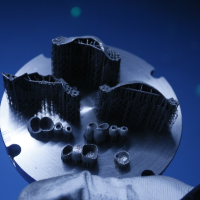

例如,制造复杂结构的牛角进胶注塑模具,传统工艺需切除大量多余材料,3D 打印却能精准成型,减少材料损耗。同时,3D 打印可使用多种材料,包括回收材料,拓宽材料选择范围,降低新材料采购成本,实现材料资源的高效利用。

设备资源整合:3D 打印设备功能集成度高,一台设备可完成多种工序,减少对其他复杂设备的依赖。企业无需购置大量传统加工设备,如铣床、车床等,降低设备采购与维护成本。而且,3D 打印设备占地面积小,可有效节省生产空间,使企业能更合理地布局生产设备,提高设备资源的利用效率。

人力资源协同:传统模具制造涉及多个专业工种,各环节人力需求难以精准匹配。3D 打印简化生产流程,减少操作人员数量。同时,要求操作人员具备数字化设计与设备操作等综合技能,企业可通过培训,培养复合型人才,实现人力资源的优化配置。不同岗位人员围绕 3D 打印技术,在模具设计、生产、质量检测等环节协同工作,提高工作效率,避免人力资源浪费。

牛角进胶注塑模具结合 3D 打印,在材料、设备和人力资源等方面实现了高效利用,为企业提升竞争力、实现可持续发展提供有力支撑。