在制造业的长河中,注塑模具制造一直是关键环节,而牛角进胶注塑模具以其独特的进胶方式,在提升产品质量上肩负重任。但传统制造工艺的重重限制,让其发展之路充满坎坷。

直到 3D 打印技术的降临,一个制造业的神话就此诞生。 在传统制造工艺下,牛角进胶注塑模具的制造堪称一场艰难的挑战。模具内部复杂的流道系统和精细的进胶口结构,对传统机械加工的精度要求近乎苛刻。由于难以达到理想的加工精度,塑料熔体在模具内流动时犹如迷失方向的船只,紊乱无序,导致产品气泡、缩痕、熔接痕等缺陷频发,严重影响产品质量,次品率居高不下。并且,传统制造流程繁琐冗长,从模具设计的初步构思,到切割、打磨、装配等一系列工序,每一步都耗费大量人力、物力和时间,制造成本高昂,生产周期漫长,企业在市场竞争中常常陷入被动。

3D 打印技术的出现,宛如一道划破夜空的闪电,彻底扭转了这一局面。在设计领域,它赋予了设计师前所未有的创作自由。借助功能强大的 3D 建模软件,设计师能够突破传统思维的樊篱,设计出各种超乎想象的牛角进胶结构。通过模拟分析塑料熔体的流动特性,精确规划进胶口的位置、大小和形状,以及内部流道的走向和曲率,确保塑料熔体能够均匀、稳定且快速地填充模具型腔,从源头上杜绝产品缺陷,大幅提升产品质量。

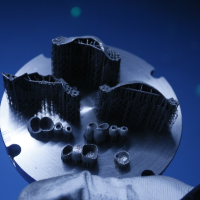

曾经难以实现的复杂设计,如今在 3D 打印的助力下成为现实,产品的精度和品质达到了前所未有的高度。 生产环节中,3D 打印的增材制造方式更是带来了革命性的变革。它摒弃了传统机械加工的繁琐工序,直接依据数字化模型将材料层层堆积,一次性成型。这一创新方式不仅避免了传统加工过程中的材料浪费和因装配产生的误差,还极大地缩短了模具制造周期。以往制造一副牛角进胶注塑模具可能需要数月之久,如今借助 3D 打印,短短几天就能完成,生产效率呈几何倍数增长。

企业能够迅速响应市场需求,快速推出新产品,抢占市场先机。 成本控制方面,3D 打印按需添加材料,有效减少了材料浪费,降低了原材料成本。同时,简化的生产流程减少了人工和设备的投入,综合成本大幅降低。企业在保证产品质量的同时,还能实现成本的有效控制,提升了市场竞争力。 从实际应用来看,3D 打印与牛角进胶注塑模具结合创造的神话在多个行业得到了充分验证。

在航空航天领域,能够制造出高精度、复杂结构的模具,满足航空航天零部件对性能的严苛要求,助力飞行器突破性能极限,探索更广阔的宇宙空间;在汽车制造行业,帮助生产出轻量化、高强度的零部件,推动汽车向节能环保、高性能方向发展;在电子设备制造领域,助力生产出轻薄、精密的产品外壳,满足消费者对时尚与科技融合的追求。 3D 打印与牛角进胶注塑模具的结合,创造了制造业的神话。

它实现了从设计到生产再到应用的全方位创新,为企业带来了更高的产品质量、更快的生产速度和更低的成本。如果您的企业还在为传统制造工艺的困境而烦恼,不妨拥抱这一神话,开启属于您的制造业传奇之旅。